| 序号 |

目录表 |

| 1 |

钢件制造要求 |

| 2 |

防腐材料选型 |

| 3 |

半导体高纯内衬工艺流程 |

| 4 |

检验检测 |

| 5 |

内衬检验检测和生产实物照片 |

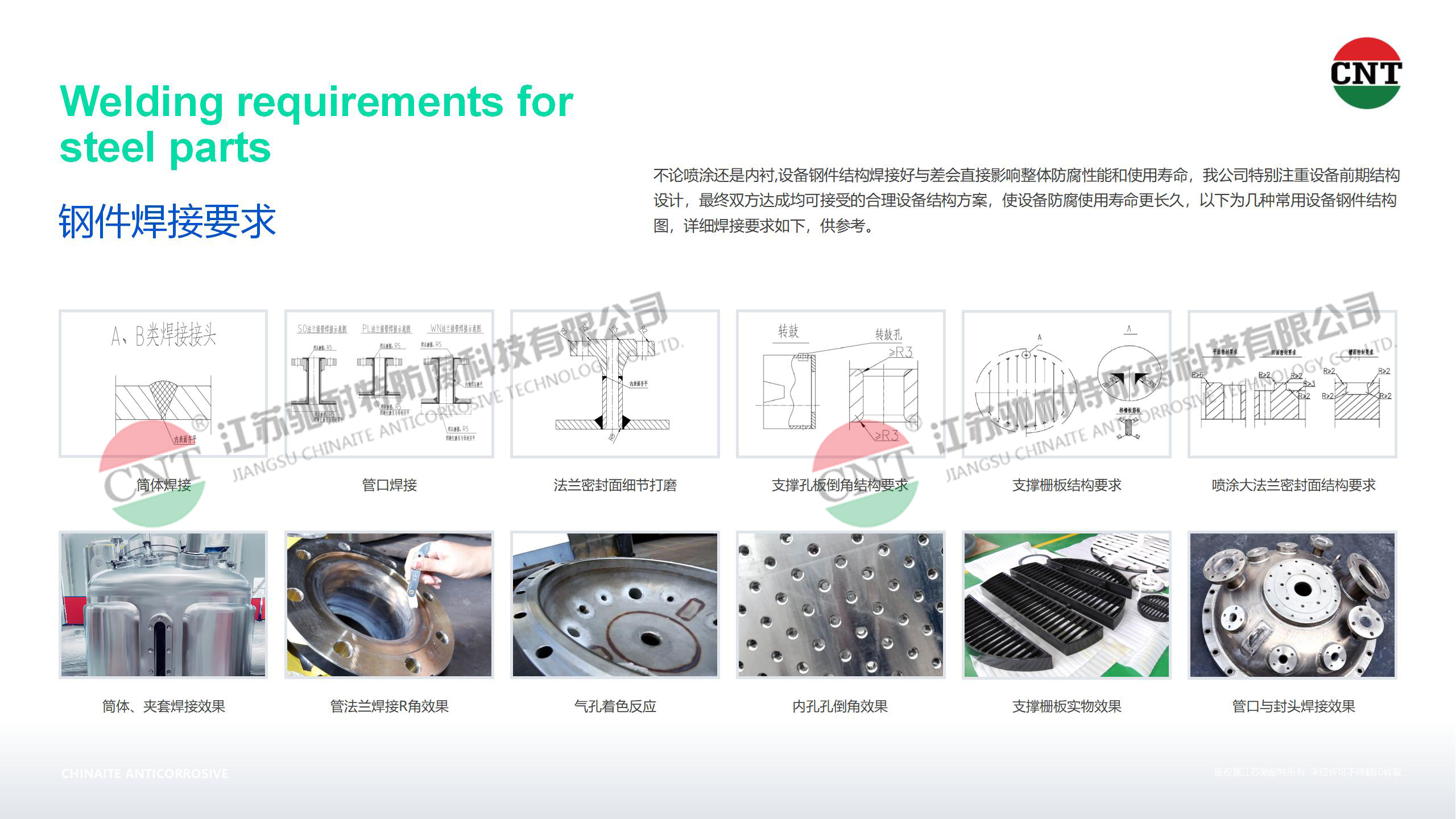

一、 钢件制造要求

1.1. 钢件设计制造标准

| 序号 |

标准号 |

标准名称 |

| 1 |

GB 150.1~4-2011 |

《压力容器》 |

| 2 |

NB/T 47013-2015 |

《承压设备无损检测》 |

| 3 |

GB/T 713-2014 |

《锅炉和压力容器用钢板》 |

| 4 |

GB/T 24511-2017 |

《承压设备用不锈钢板和钢带》 |

| 5 |

NB/T 10558-2021 |

《压力容器涂敷与运输包装》 |

| 6 |

TSG 21-2016 |

《固定式压力容器安全技术监察规程》 |

| 7 |

NB/T 47010-2017 |

《承压设备用不锈钢锻件和耐热钢锻件》 |

| 8 |

GB/T 3274-2017 |

《碳素结构钢和低合金结构钢热轧厚钢板和钢带》 |

| 9 |

GB/T 8923.1-2011 |

《涂装前钢材表面锈蚀等级和除锈等级》 |

| 10 |

HG/T 20580~20585-2020 |

《钢制化工容器设计基础规范等六项汇编 [合订本]》 |

| 11 |

NB/T 47014-2011 |

《承压设备焊接工艺评定》 |

| 12 |

NB/T 47041-2014 |

《塔式容器》 |

| 13 |

NB/T 47065.1~.5-2018 |

《容器支座》 |

| 14 |

GB/T 25198-2010 |

《压力容器封头》 |

| 15 |

NB/T 47020~47027-2012 |

《压力容器法兰、垫片、紧固件》 |

| 16 |

HG/T 20592~20635-2009 |

《钢制管法兰、垫片、紧固件》 |

| 17 |

NB/T 47003.1-2009 |

《钢制焊接常压容器》 |

| 18 |

GB/T 8163-2018 |

《输送流体用无缝钢管》 |

| 20 |

NB/T 47015-2011 |

《压力容器焊接规程》 |

| 21 |

NB/T 47016-2011 |

《承压设备产品焊接试件的力学性能检验》 |

| 22 |

HG/T 20677-2013 |

《橡胶衬里化工设备》 |

| 23 |

GB 713-2014 |

《锅炉和压力容器用钢板》 |

| 24 |

NB/T 47008~47010-2017 |

承压设备用碳素钢和合金钢锻件 低温承压设备用合金钢锻件 承压设备用不锈钢和耐热钢锻件》 |

| 25 |

GB/T 9948-2013 |

《石油裂化用无缝钢管》 |

| 26 |

SH/T 3540-2018 |

《钢制冷换设备管束防腐涂层及涂装技术规范》 |

| 27 |

GB 50341-2014 |

《立式圆筒形钢制焊接油罐设计规范》 |

| 28 |

GB 50128-2014 |

《立式圆筒形钢制焊接储罐施工及验收规范》 |

1.2. 钢件制作试验和检验项目

| 序号 |

项目 |

| 1 |

材料质量合格证明书 |

| 2 |

原材料复检 |

| 3 |

焊接工艺评定 |

| 4 |

焊接接头坡口准备 |

| 5 |

焊接接头外观及最终检验 |

| 6 |

无损检测(按图纸要求) |

| 7 |

水压试验 |

| 8 |

除锈& 油漆检验(包括表面预处理) |

| 9 |

运输前检查 |

1.3. 防腐生产施工标准

| 序号 |

标准编号 |

标准名称 |

| 1 |

HG 20536-1993 |

《聚四氟乙烯衬里设备》 |

| 2 |

HG/T4277-2011 |

《钢制塑料衬里塔式容器技术条件》 |

| 3 |

GB/T 26501-2011 |

《氟塑料衬里压力容器通用技术条件》 |

| 4 |

HG/T 4088-2009 |

《塑料衬里设备 通用技术要求》 |

| 5 |

HG/T 4093-2022 |

《塑料衬里设备 衬里耐负压试验方法》 |

| 6 |

GB/T 23711.1-2019 |

《氟塑料衬里压力容器 电火花试验方法》 |

| 7 |

GB/T 23711.2-2019 |

《氟塑料衬里压力容器 耐低温试验方法》 |

| 8 |

GB/T 23711.3-2019 |

《氟塑料衬里压力容器 耐高温试验方法》 |

| 9 |

GB/T 23711.4-2019 |

《氟塑料衬里压力容器 耐真空试验方法》 |

| 10 |

GB/T 23711.5-2019 |

《氟塑料衬里压力容器 热胀冷缩试验方法》 |

| 11 |

GB/T 23711.6-2019 |

《氟塑料衬里压力容器 压力试验方法》 |

| 12 |

HG/T 20678-2000 |

《衬里钢壳设计技术规定》 |

| 13 |

HGJ 229-1991 |

《工业设备、管道防腐蚀工程施工及验收规范》 |

| 14 |

HG/T 4112-2009 |

《塑料衬里储槽和罐式容器技术条件》 |

| 15 |

GB 25025-2010 |

《衬里设备技术条件》 |

| 16 |

HG/T 20678-2000 |

《衬里钢壳设计技术规定》 |

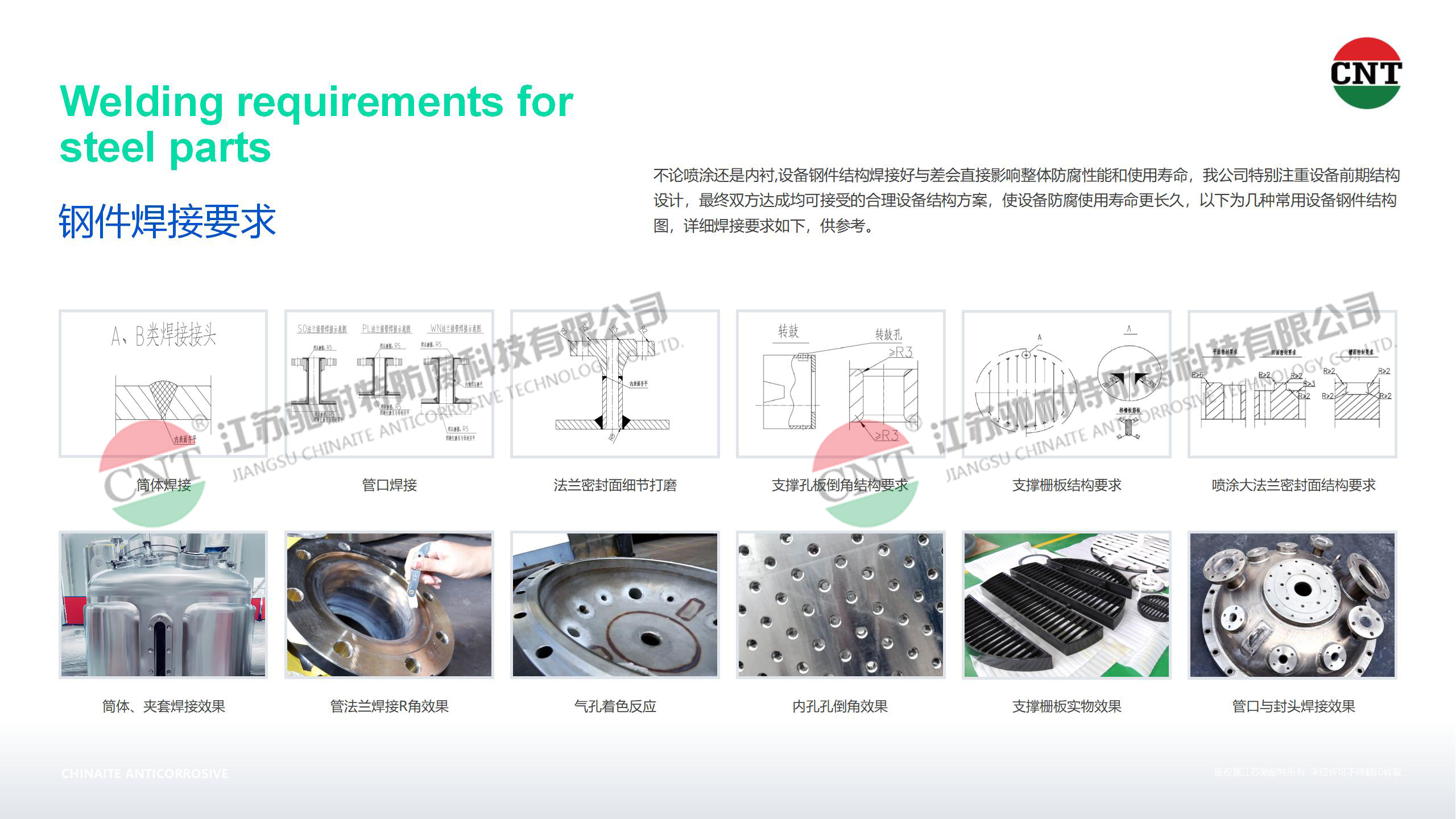

1.4. 半导体高纯内衬工艺对钢件的要求

二、 防腐材料选型

2.1 PTFE防腐材料性能说明

中文名:聚四氟乙烯; 英文名: PTFE; 俗称:F4、四氟、聚四氟乙烯;所选用PTFE内衬材料反面采用专业的荼钠处理或玻纤复合技术,保证了板材和胶水粘合度更强;PTFE板材是一种高纯、防腐、自洁净材料,对于小分子渗透和强酸强碱拥有更佳的耐受性和稳定性;拥有更高的纯度,在使用过程中杂质和金属粒子析出几少量;因采用特殊工艺成型,板材表面无任何刮伤和加工痕迹,所以在使用中不会有任务微生物可以附着在其表面。在电子化学品和半导体行业已成功应用多年。

2.2 PFA防腐材料性能说明

长期使用-190℃至260℃,四氟乙烯-全氟烷乙烯基醚共聚物,英文名:polyfluoroalkoxy,比重:2.13-2.167克/立方米,成型收缩率:3,。1-7.7%,成型温度:350-400℃干燥条件。PFA有卓越耐化学侵蚀性,对一切化学品都耐侵蚀,摩擦系数的塑料中最低,还有很好的电机能,其电绝缘性不受温度影响,有“可溶性塑料王”之称。

PFA塑料有着很强的耐化学药品性,其耐化学药品性与聚四氟乙烯类似。

PFA塑料有很强的耐侵蚀性,适于制作耐侵蚀件,减磨耐磨件、密封件、绝缘件和医疗器械零件。

其抗蠕变性他压缩强均比聚四氟乙烯好,拉伸强度高,伸长率100%-300%,介电性好,耐辐射性能优异,阻燃性能非常好。

无毒害:具有生理惰性,可以植入人体内。

为保证工艺的可靠性,选型必须满足其化学成份、机械性能、物理性能、供货状态以及表面质量应符合GB/T 26501-2011《氟塑料衬里压力容器通用技术条件》规定的有关要求。

2.3 ECTFE防腐材料性能说明

ECTFE板:是乙烯和三氟氯乙烯1:1的交替共聚物,熔点为464F,密度为1.68g/cc(克/立方厘米)。

特性:从低温到 330T的性能良好,其强度、耐磨性、抗蠕变性大大高于PTEE、FEP和PFA。它在室温和高温下耐大多数腐蚀性化学品和有机溶剂。它的介电常数(2.6)低,在很宽的温度和频率范围内性能稳定。ECTFE不着火,可防止火焰扩散,当暴露在火焰中时,将分解成硬质的碳。

应用领域:可制成用于模塑和挤塑的粒料及用于旋转模塑、流化床涂饰、静电涂饰的粉状产品。可在传统挤塑设备用化学发泡法加工成泡沫状产品,待别适用于计算机用电线的领域。半成品有膜、板、管和单纤维;注塑产品有塔填料、问和泵零件、接插件、电线接线柱、过滤机壳。ECTFE管的应用有光导纤维的套管、非支撑管、钢管和增强塑料管的内衬。

2.4 半导体高纯设备防腐选型推荐表

| SEMI国际标准—湿电子化学品品质分级 |

| SEMI |

C1(Grade1) |

C7(Grade2) |

C8(Grade3) |

C12(Grade4) |

Grade5 |

| 金属杂质/ug/L |

≤1000 |

≤10 |

≤1 |

≤0.1 |

≤0.01 |

| (1ppm) |

(10ppb) |

(1ppb) |

(0.1ppb) |

(0.01ppb) |

| 控制颗粒/ul |

≤1.0 |

≤0.5 |

≤0.5 |

≤0.2 |

* |

| 颗粒个数(个 /mL) |

≤25 |

≤25 |

≤5 |

供需双方协定 |

* |

| 适应IC线宽+ 范围/um |

>1.2 |

0.8~1.2 |

0.2~0.6 |

0.09~0.2 |

<0.09 |

| 推荐使用四氟板材品牌 |

山东东岳(PTFE) |

山东东岳(PTFE) |

日本大金PTFE(M18) |

日本大金PTFE(M18)

/N-PTFE(M111)/PFA |

日本大金PTFE(M18)

/N-PTFE(M111)/PFA |

| 其余防腐选型,建议客户来电或到访咨询 |

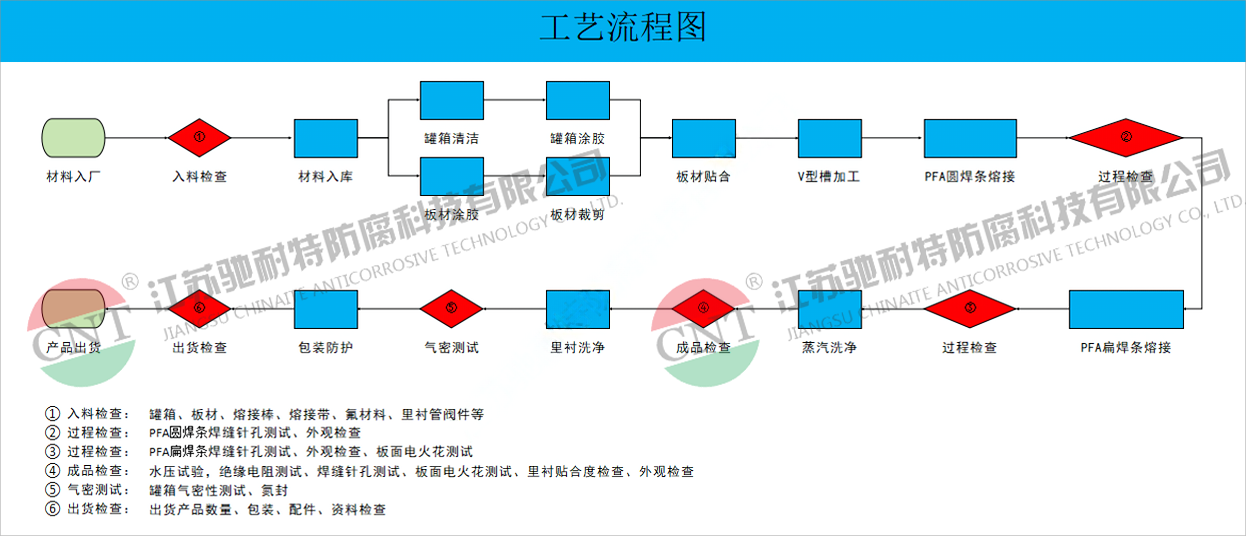

三、 半导体高纯内衬工艺流程

3.1 内衬工艺流程简图

3.2 工艺详细说明

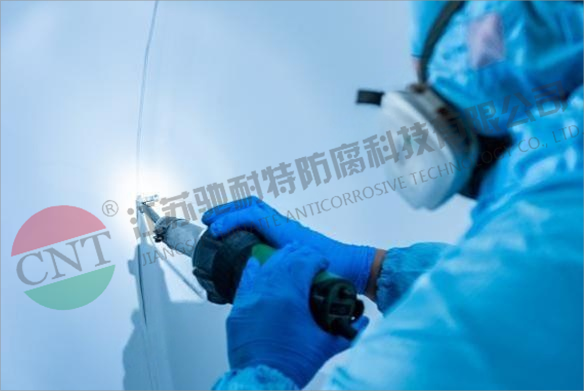

3.2.1铁件喷砂处理

罐箱制作完成后,针对需要衬里部位进行喷砂处理,增加其表面粗糙度,可以提高四氟板材与罐箱内壁的贴合强度。

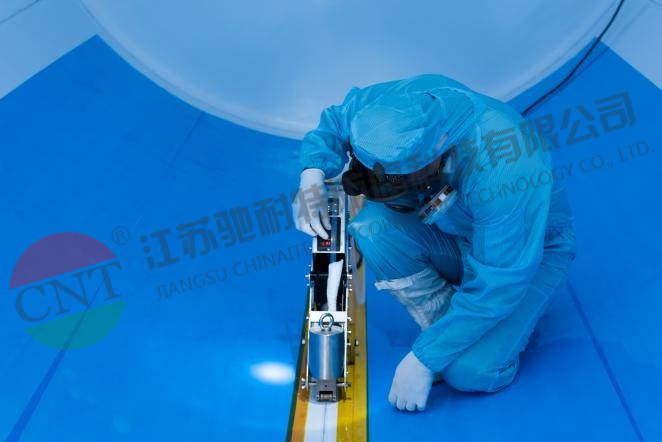

3.2.2.贴合

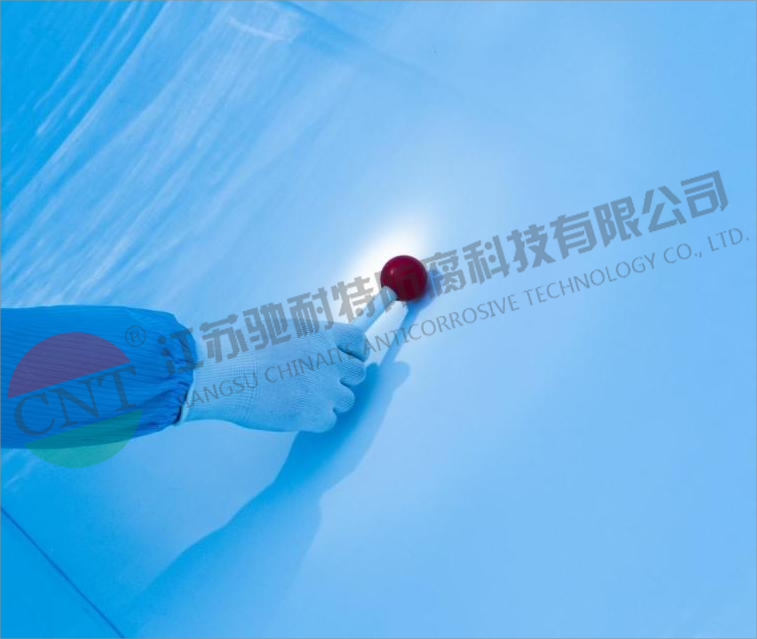

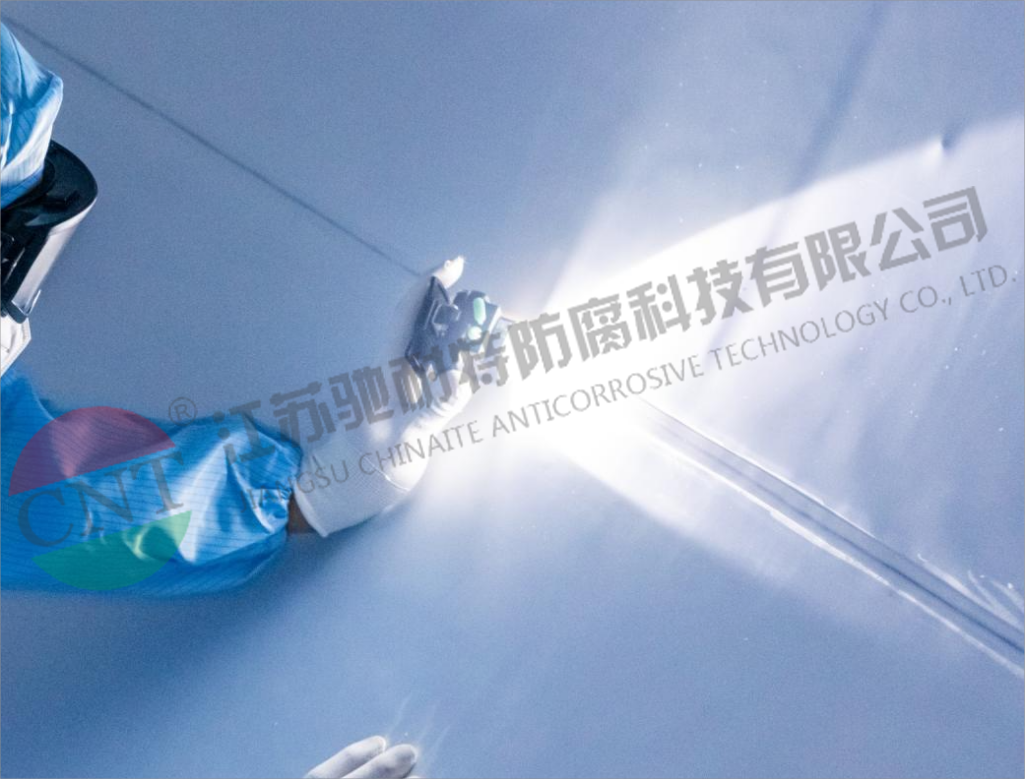

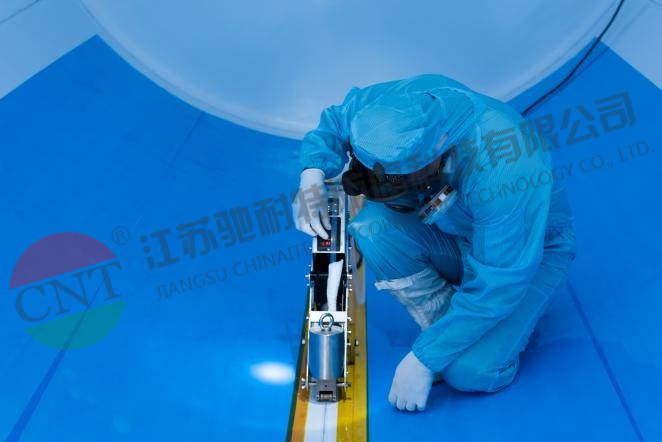

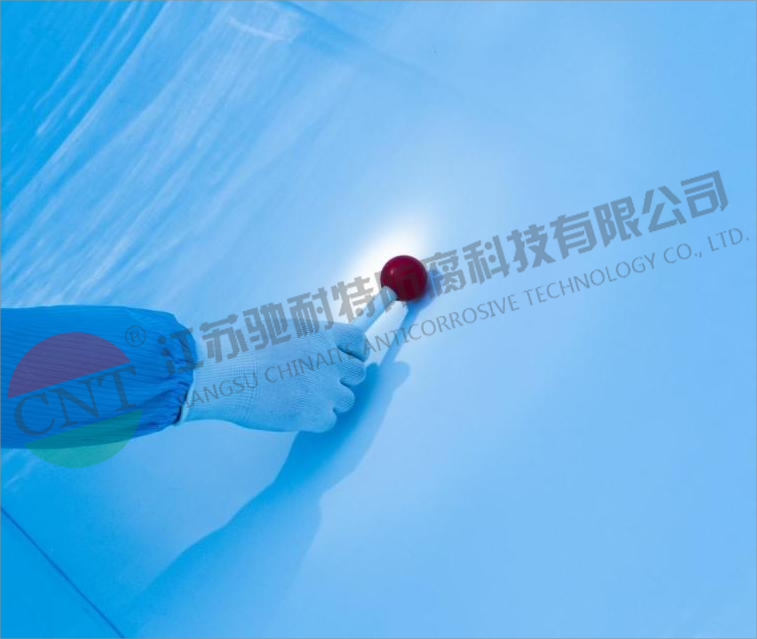

贴合四氟板前先予罐箱内进行布线处理,配合罐箱制作时预留的排气孔进行抽气,可有效增加四氟板材与罐箱内壁的贴合度(图1、图2)。

|

|

| 图1 |

图2 |

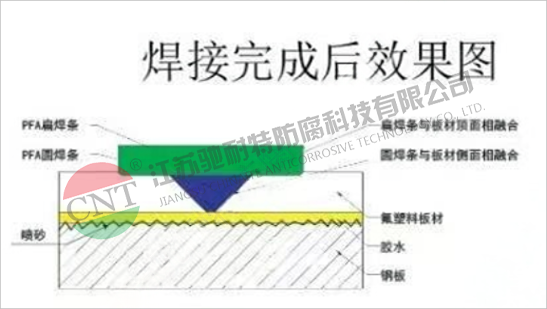

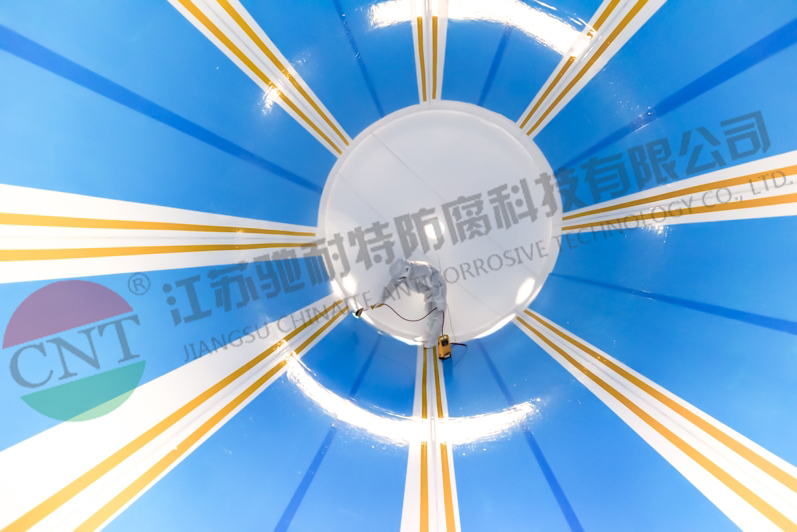

3.2.3.PFA圆焊条熔接

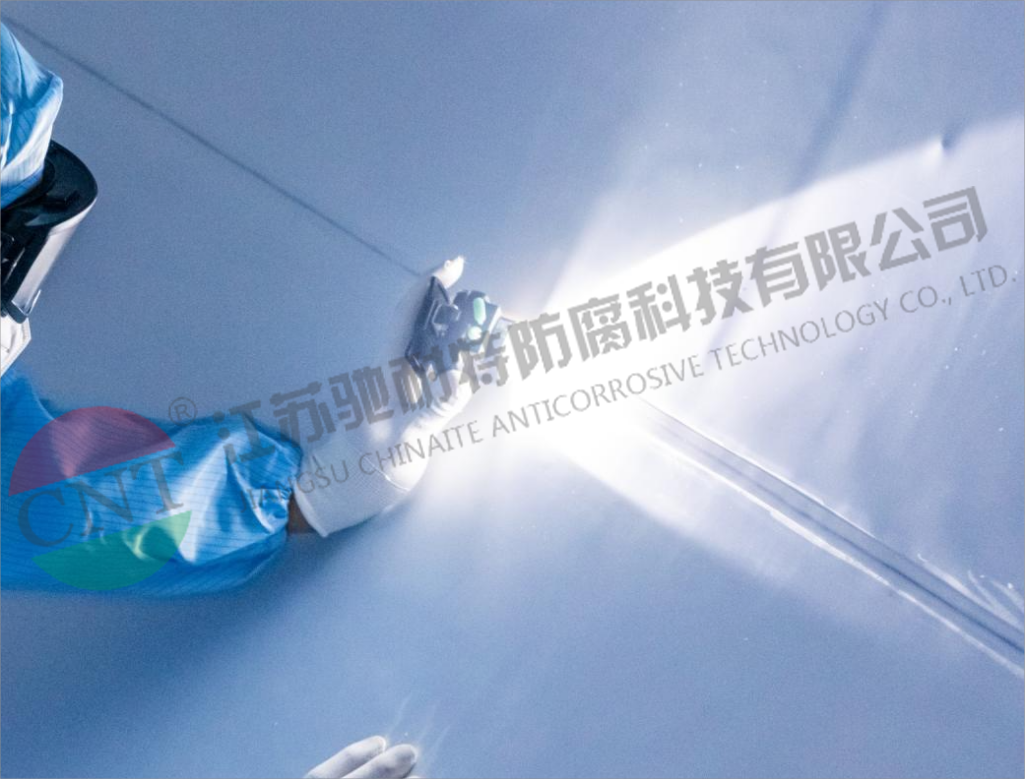

贴板完成后,将两片板片重叠处进行修边处理,之后将修边完成的接缝进行开V型槽,增加两片四氟板片的熔接面积,最后用PFA圆焊条进行熔接,并将PFA圆焊条溢出四氟板材的部分铲平。对熔接部位实施20KV电火花检测和目视检查,确认熔接部位无针孔缺陷和无黑点、气泡、假性焊接等缺陷。如图3,图4

|

|

| 图3 |

图4 |

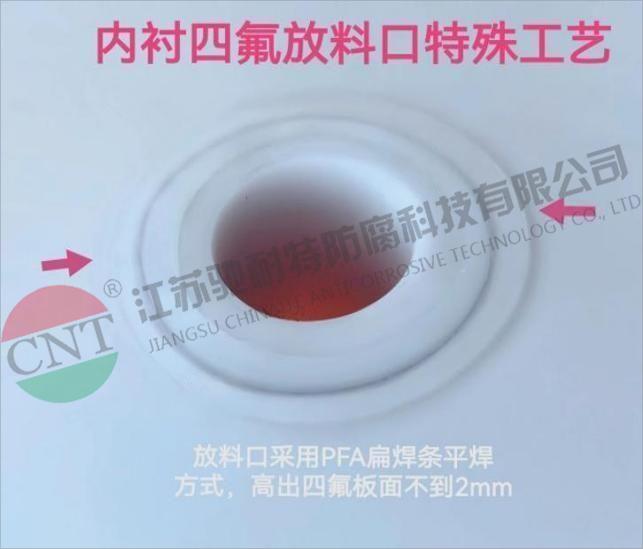

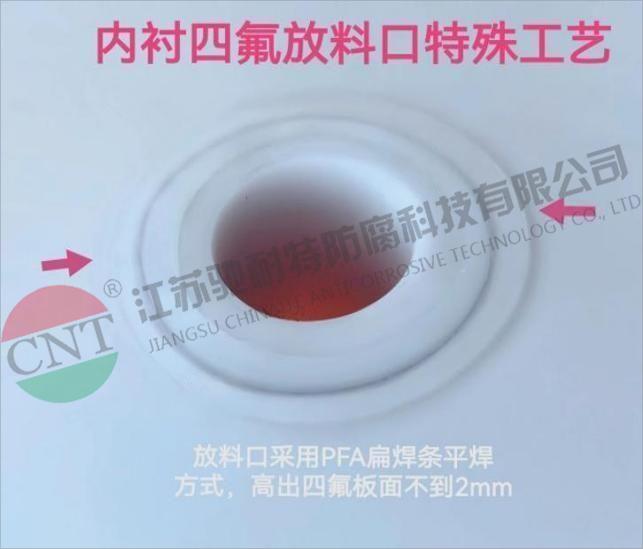

3.2.4.PFA扁焊条熔接

PFA扁焊条熔接完成后,采用等温、等速、等压操作的自动熔接机进行PFA扁焊条熔接。此法一是可以增加两片四氟板材的接合强度,二是PFA扁焊条外观平整、光滑、不易沾附脏污,更符合半导体、超纯水、高纯度药品等洁净度的要求(图5、图6)。

|

|

| 图5 |

图6 |

3.2.5.支管熔接

对于罐箱底部的管口,支管自内往外插入,利用扩口翻遍工艺进行制作。此法通过增加溶解面积增加熔接强度,及减少罐箱使用时积液、积污等问题,有效的延长设备的使用及操作的合理性(图8)。常规焊接为角焊焊接工艺,采用圆焊条绕焊6圈(图7)。

|

|

| 图7 |

图8 |

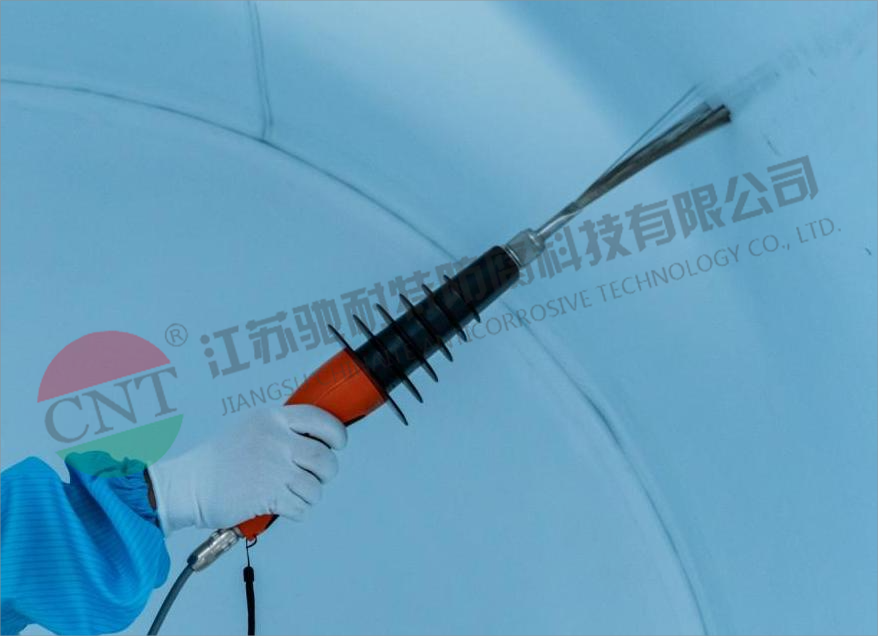

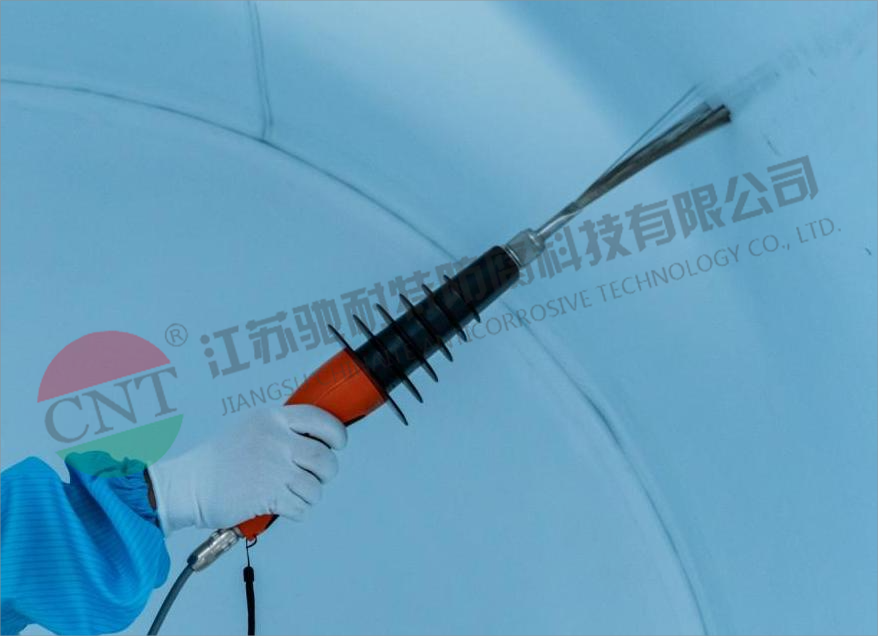

3.2.6.针孔检查

衬里作业完成后,全面性的对罐箱施以20KV的电火花检测,确保完成的衬里罐箱在焊缝、板面皆无针孔缺陷。

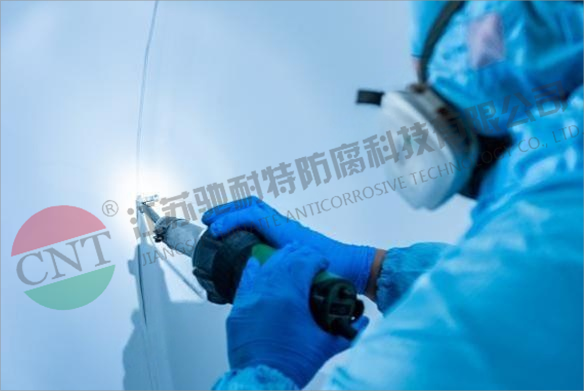

3.2.7.蒸汽洗净

为满足客户化学品洁净度需求,卖方配有十万级洁净车间(图9),并设立一间万级洁净室,供里衬熔接和清洁之需求,并结合相应的配套设施,如:超纯水系统、蒸汽发生器等,确保出厂的罐箱洁净度符合客户使用需求。

(1) 罐箱通入超纯水蒸汽清洗30min,去除板面施工残留的大部分油脂。

(2) 用高压超纯水冲洗罐箱内表面,去除罐箱表面残留的灰尘,然后用无尘布擦拭至干燥。

(3) 罐箱移入洁净厂房内,作业人员用专用清洁剂整体擦拭板面,去除残余的油脂,然后用无尘布擦拭至干燥(图10)。

(4) 用超纯水整体擦拭板面至干燥。

(5) 用超高纯IPA整体擦拭板面至干燥。

(6) 用超纯水整体擦拭板面至干燥。

(7) 洗净作业完成后,用紫光灯全面检查罐箱板面,无荧光反射残留异物后即判定洗净作业完成,并用洗净的衬氟盲板密封。

|

|

| 图9 |

图10 |

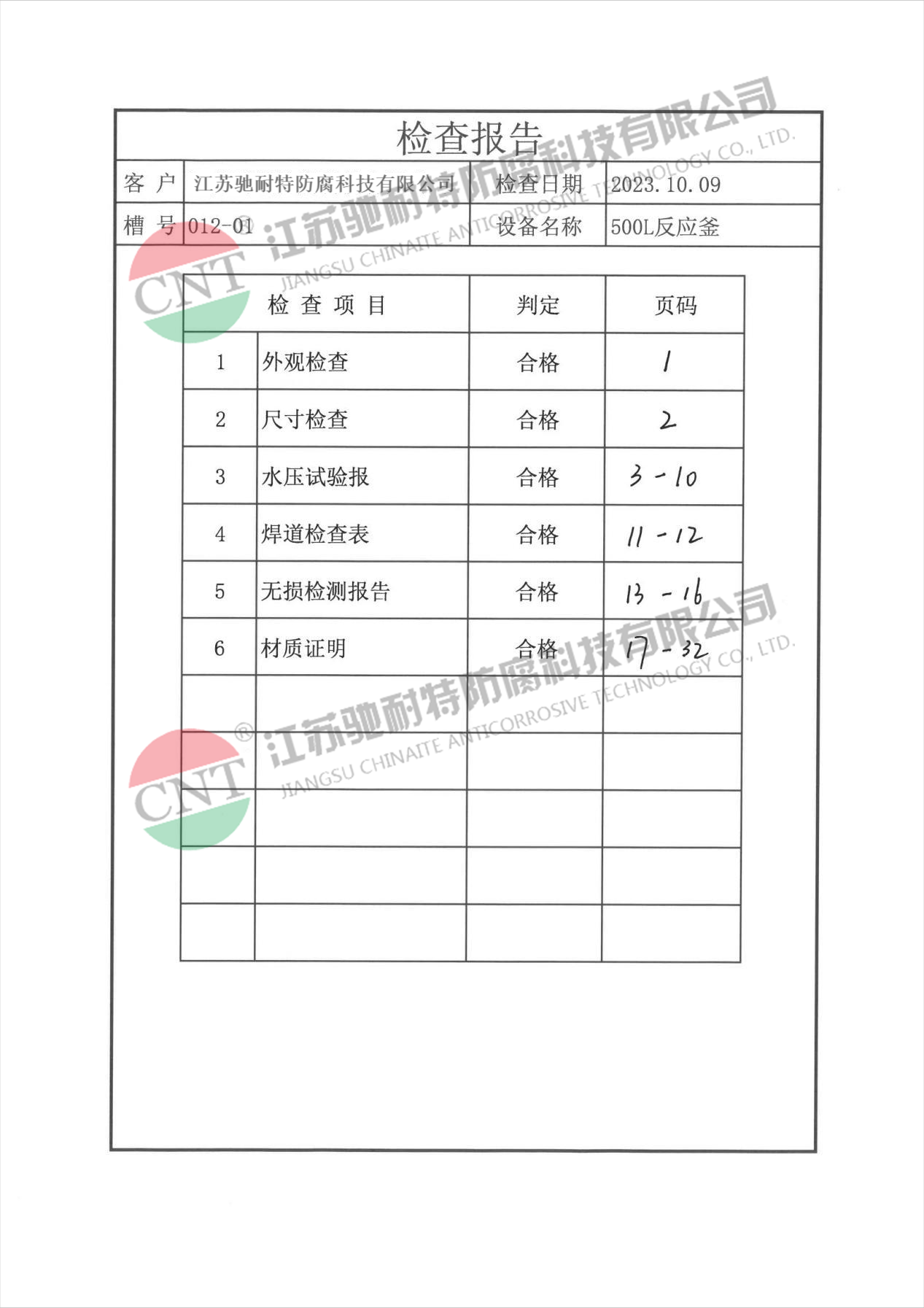

四、 检验检测

4.1.钢件与防腐检验项目一览表

| 序号 |

检验工序 |

检查项目 |

检验记录 |

| 1 |

钢件入库检查 |

外观、尺寸、材质证明 |

钢件检查报告 |

| 2 |

里衬板材入库检查 |

外观、尺寸、材质证明 |

物料检验报告 |

| 3 |

里衬配件入库检查 |

外观、尺寸、针孔检查、材质证明 |

物料检验报告 |

| 4 |

内衬检查 |

焊缝针孔检查、外观检查 |

焊接作业检查记录 |

| 板面电火花检查、外观检查 |

板面作业检查记录 |

| 支管针孔检查、外观检查 |

焊接作业检查记录 |

| 水压试验 |

水压试验报告 |

| 绝缘电阻测试 |

绝缘电阻测试记录 |

| 贴合度检查 |

板面作业检查记录 |

| 气密性测试 |

气密性测试报告 |

4.2.钢件厂家检验工序与方法

4.3.钢件入库检验

为保证钢罐体制作符合内衬需求,对每个罐箱铁件至少进行两次铁件检查,分为钢罐体厂家检查和罐箱进厂检查,并对检查结果进行记录,并拍照留档。

配套铁件厂商均为专业的内衬罐体制作厂商,具有多年内衬钢罐体铁件的制作经验。

4.3.1罐箱进厂检查

(1) 外观检查

各部位不可有突出、伤痕、毛边、凹凸、焊接熔渣、敲打痕迹等缺失。

(2) 焊缝外观检查

a. 熔接部要充分熔入,且无裂缝、凹割、搭迭、焊口烧痕、熔渣等缺点。

b. 焊道形状要平整,不可显著高低不平、塌陷等缺点。

c. 加强焊缝要光滑的隆起来。

d. 熔接各部位不可有厚度不足的缺点。

e. 桶体与桶体&桶体与封头焊接后之内部焊道须平滑磨除。

f. 厚度不同之钢板焊接时,桶体内部不可有段差。

(3) 衬里加工面喷砂处理

a. 喷砂后的表面粗糙度为 25~100µm。

b. 所有里衬加工面位置不得有喷砂遗漏的情形。

c. 喷砂后不得有生锈、油污、漆、水垢等附着在 TANK 内部,喷砂后之砂粒必须清理干净。

(4) 尺寸检查

参照图纸,使用检验量器具对罐箱各部位尺寸进行测量检查,要求符合图纸公差及企业内部检验标准。

(5) 入库必须附产品质量证明书及金属材质证明。

4.4.里衬板材入库检验

(1) 外观检查

板材表面不应有裂纹、气泡,折叠、夹杂,结疤、黑点、白斑。

(2) 尺寸检查

使用检验量器具对板材尺寸进行测量检查。

(3) 资料检查

板材入库必须附产品产品质量证明书,要求型号、名称、数量、生产日期或批号、交货状态等应与质量证明书一致。

4.5.配件入库检查

配件包括里衬管阀件、PFA管等配件。

(1) 外观检查

里衬配件表面不应有裂纹、黑点、伤痕等缺陷。

(2) 尺寸检查

使用检验量器具对板材尺寸进行测量检查。

(3) 电火花检查

使用电火花测试仪对里衬配件进行针孔检查。

(4) 资料检查

板材入库必须附产品产品质量证明书,要求型号、名称、数量、生产日期或批号,交货状态等应与质量证明书一致。

4.6.主要内衬检验工序与方法

(1)焊缝外观检查

采用手电对板面焊缝进行目视检查,PFA圆焊条和PFA圆焊条焊缝均不得有气泡、黑点、亮线、假性焊接等缺陷。

(2)焊缝针孔检查

采用AC20KV电压针孔测试仪和电火花检测仪进行针孔检查,PFA圆焊条和PFA圆焊条焊缝均不得有针孔。

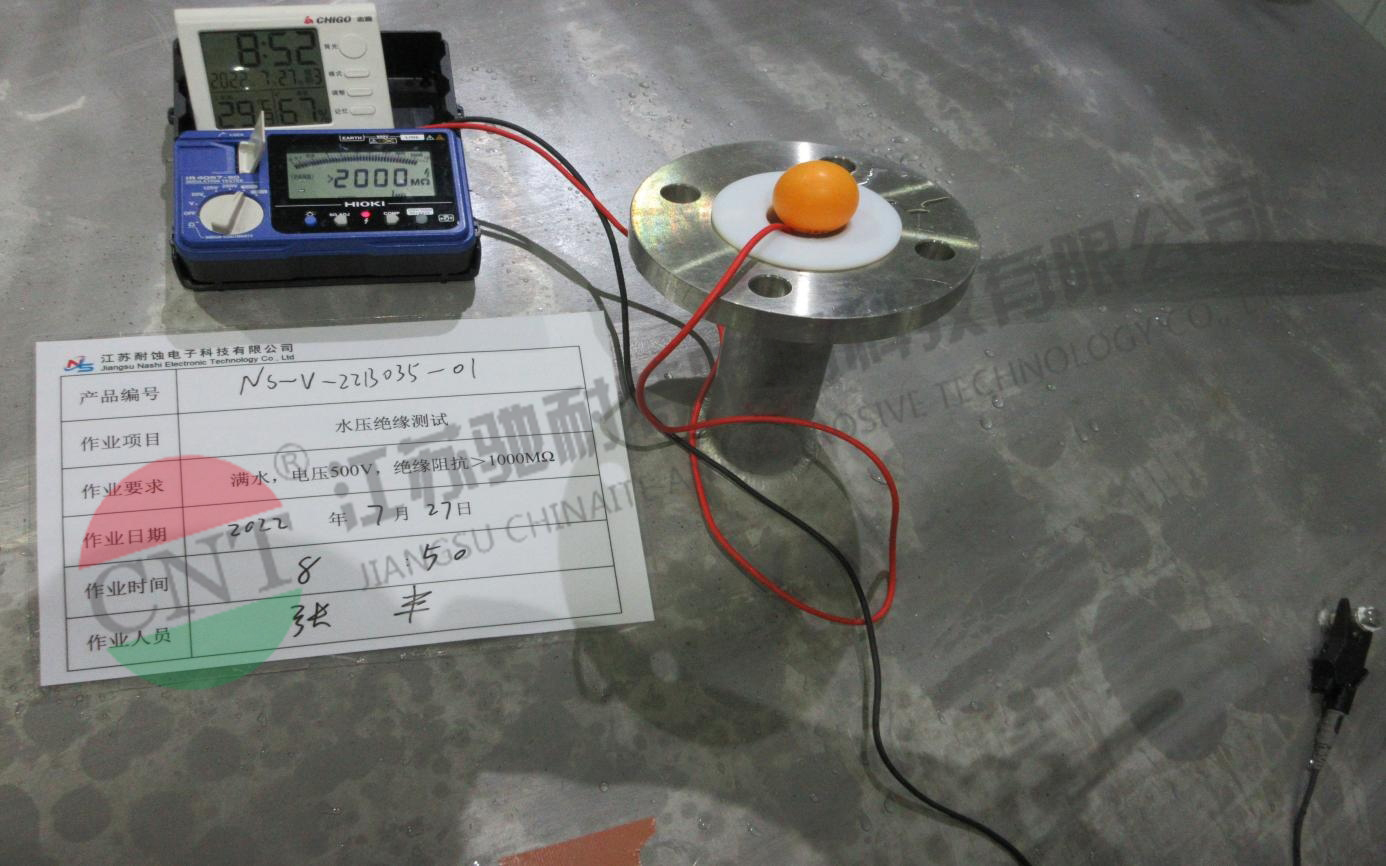

(3)水压试验和绝缘电阻测试

采用设计压力1.25倍(除图纸另有要求)水压对衬里钢罐体进行耐压性及绝缘性测试。测试要求压力持续4h没有压降后进行绝缘电阻检测≥1000MΩ。

(4)贴合度检查

贴合度检查采用四氟锤对里衬面进行敲击,板面不得有空鼓现象。

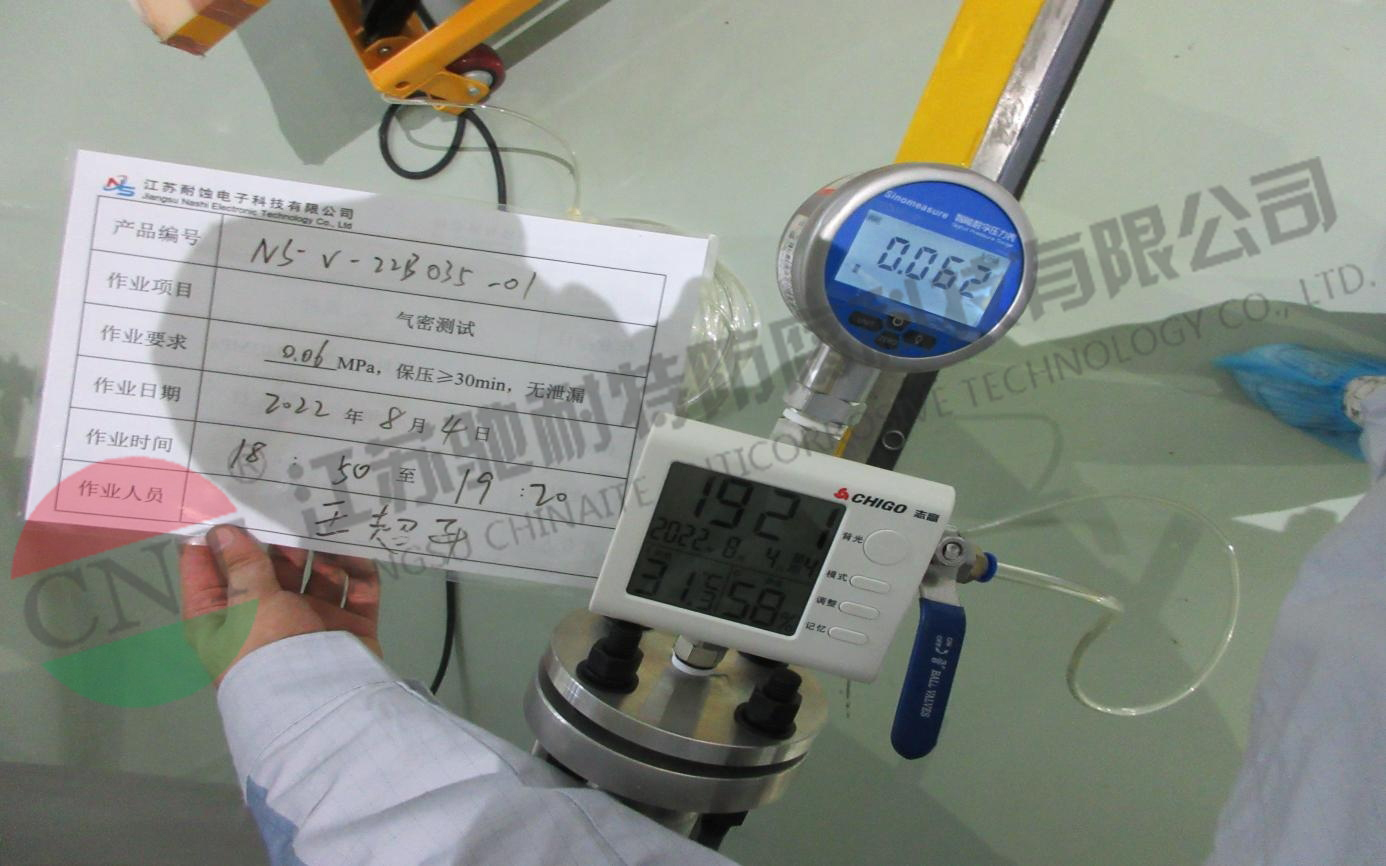

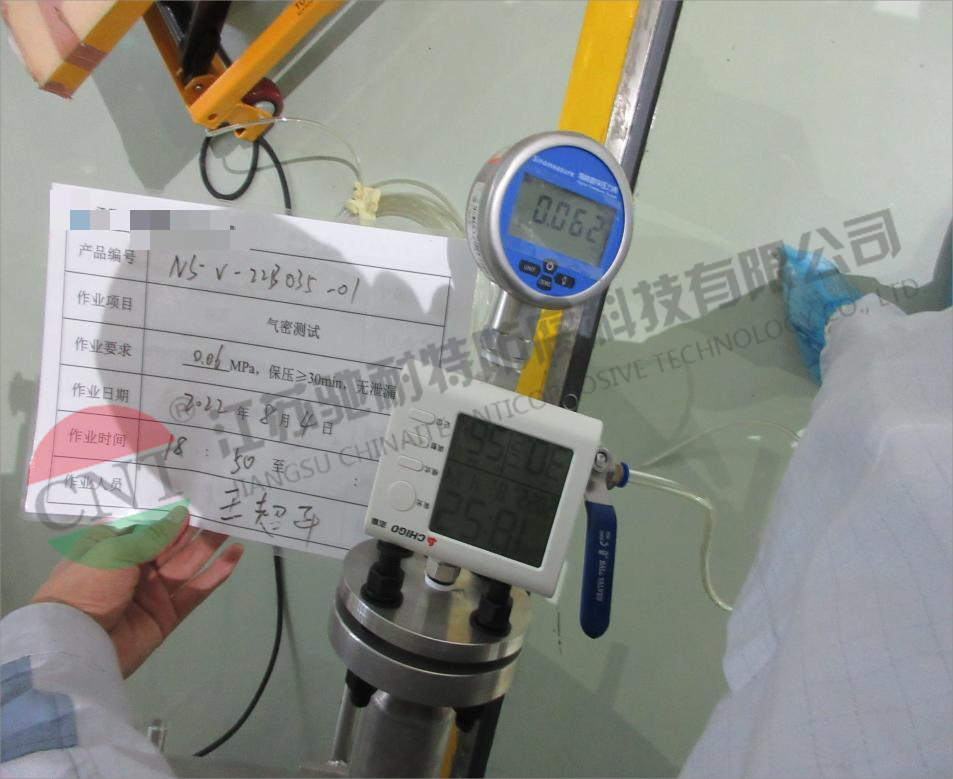

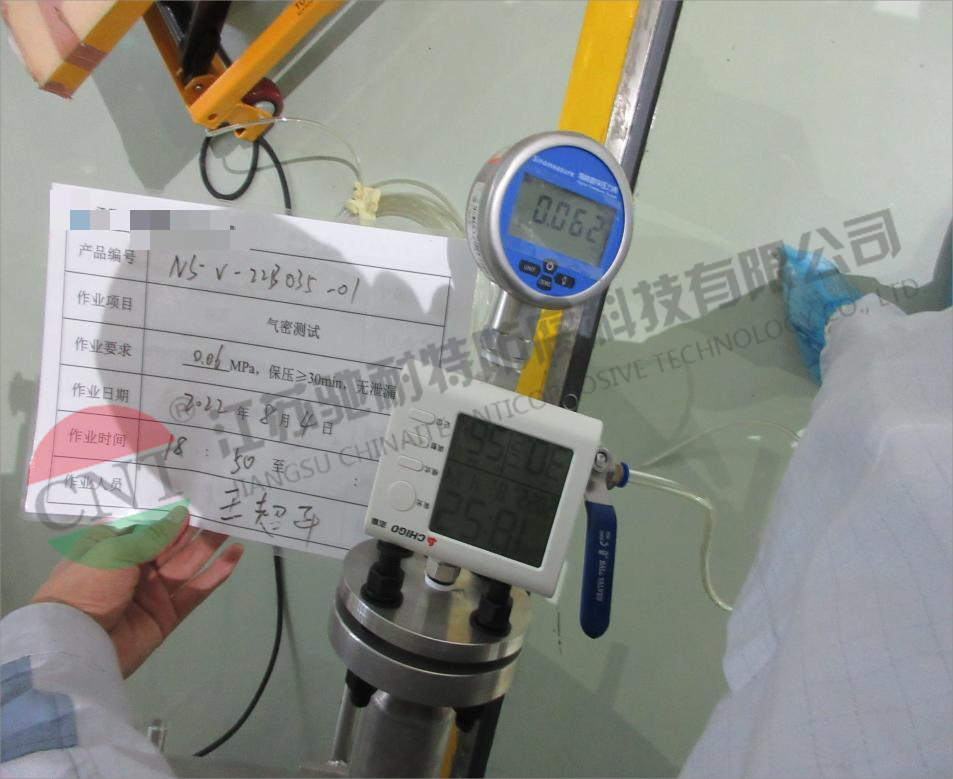

(5)气密性测试(如图样要求)

衬里钢罐体装配好后应进行气密性测试,气密性试验所用气体,应为干燥、清洁的氮气,试验压力应为设计压力的1.1倍(除图纸另有要求),对钢罐体的所有焊缝和连接部位涂刷检漏液进行泄露检查,以无泄漏为合格。

液位计及管阀件(如有)装配好后进行气密测试(如图样要求),测试要求同钢罐体检测要求。

4.7.主要检验设备

| 序号 |

检验工具 |

用途 |

检验设备实物照片 |

| 1 |

拉伸强度测试仪 |

测试里衬板材拉升强度及贴合剥离强度 |

|

| 2 |

密度分析仪 |

测试里衬板材密度 |

、 |

| 3 |

粗糙度检测仪 |

检测喷砂粗糙度 |

|

| 3 |

电火花检测仪 |

板面针孔检查 |

|

| 4 |

针孔检测仪 |

焊缝针孔检查 |

|

| 5 |

绝缘电阻测试仪 |

水压绝缘电阻测试 |

|

| 6 |

数显压力表 |

气密性测试 |

|

| 7 |

四氟锤 |

板面贴合度检查 |

|

| 8 |

紫光灯 |

焊缝强光检查 |

|