| 序号 | 标准号 | 标准名称 |

| 1 | GB 150.1~4-2011 | 《压力容器》 |

| 2 | NB/T 47013-2015 | 《承压设备无损检测》 |

| 3 | GB/T 713-2014 | 《锅炉和压力容器用钢板》 |

| 4 | GB/T 24511-2017 | 《承压设备用不锈钢板和钢带》 |

| 5 | NB/T 10558-2021 | 《压力容器涂敷与运输包装》 |

| 6 | TSG 21-2016 | 《固定式压力容器安全技术监察规程》 |

| 7 | NB/T 47010-2017 | 《承压设备用不锈钢锻件和耐热钢锻件》 |

| 8 | GB/T 3274-2017 | 《碳素结构钢和低合金结构钢热轧厚钢板和钢带》 |

| 9 | GB/T 8923.1-2011 | 《涂装前钢材表面锈蚀等级和除锈等级》 |

| 10 | HG/T 20580~20585-2020 | 《钢制化工容器设计基础规范等六项汇编 [合订本]》 |

| 11 | NB/T 47014-2011 | 《承压设备焊接工艺评定》 |

| 12 | NB/T 47041-2014 | 《塔式容器》 |

| 13 | NB/T 47065.1~.5-2018 | 《容器支座》 |

| 14 | GB/T 25198-2010 | 《压力容器封头》 |

| 15 | NB/T 47020~47027-2012 | 《压力容器法兰、垫片、紧固件》 |

| 16 | HG/T 20592~20635-2009 | 《钢制管法兰、垫片、紧固件》 |

| 17 | NB/T 47003.1-2009 | 《钢制焊接常压容器》 |

| 18 | GB/T 8163-2018 | 《输送流体用无缝钢管》 |

| 20 | NB/T 47015-2011 | 《压力容器焊接规程》 |

| 21 | NB/T 47016-2011 | 《承压设备产品焊接试件的力学性能检验》 |

| 22 | HG/T 20677-2013 | 《橡胶衬里化工设备》 |

| 23 | GB 713-2014 | 《锅炉和压力容器用钢板》 |

| 24 | NB/T 47008~47010-2017 | 承压设备用碳素钢和合金钢锻件 低温承压设备用合金钢锻件 承压设备用不锈钢和耐热钢锻件》 |

| 25 | GB/T 9948-2013 | 《石油裂化用无缝钢管》 |

| 26 | SH/T 3540-2018 | 《钢制冷换设备管束防腐涂层及涂装技术规范》 |

| 27 | GB 50341-2014 | 《立式圆筒形钢制焊接油罐设计规范》 |

| 28 | GB 50128-2014 | 《立式圆筒形钢制焊接储罐施工及验收规范》 |

| 序号 | 项目 |

| 1 | 材料质量合格证明书 |

| 2 | 原材料复检 |

| 3 | 焊接工艺评定 |

| 4 | 焊接接头坡口准备 |

| 5 | 焊接接头外观及最终检验 |

| 6 | 无损检测(按图纸要求) |

| 7 | 水压试验 |

| 8 | 除锈& 油漆检验(包括表面预处理) |

| 9 | 运输前检查 |

| 序号 | 标准编号 | 标准名称 |

| 1 | HG 20536-1993 | 《聚四氟乙烯衬里设备》 |

| 2 | HG/T4277-2011 | 《钢制塑料衬里塔式容器技术条件》 |

| 3 | GB/T 26501-2011 | 《氟塑料衬里压力容器通用技术条件》 |

| 4 | HG/T 4088-2009 | 《塑料衬里设备 通用技术要求》 |

| 5 | HG/T 4093-2022 | 《塑料衬里设备 衬里耐负压试验方法》 |

| 6 | GB/T 23711.1-2019 | 《氟塑料衬里压力容器 电火花试验方法》 |

| 7 | GB/T 23711.2-2019 | 《氟塑料衬里压力容器 耐低温试验方法》 |

| 8 | GB/T 23711.3-2019 | 《氟塑料衬里压力容器 耐高温试验方法》 |

| 9 | GB/T 23711.4-2019 | 《氟塑料衬里压力容器 耐真空试验方法》 |

| 10 | GB/T 23711.5-2019 | 《氟塑料衬里压力容器 热胀冷缩试验方法》 |

| 11 | GB/T 23711.6-2019 | 《氟塑料衬里压力容器 压力试验方法》 |

| 12 | HG/T 20678-2000 | 《衬里钢壳设计技术规定》 |

| 13 | HGJ 229-1991 | 《工业设备、管道防腐蚀工程施工及验收规范》 |

| 14 | HG/T 4112-2009 | 《塑料衬里储槽和罐式容器技术条件》 |

| 15 | GB 25025-2010 | 《衬里设备技术条件》 |

| 16 | HG/T 20678-2000 | 《衬里钢壳设计技术规定》 |

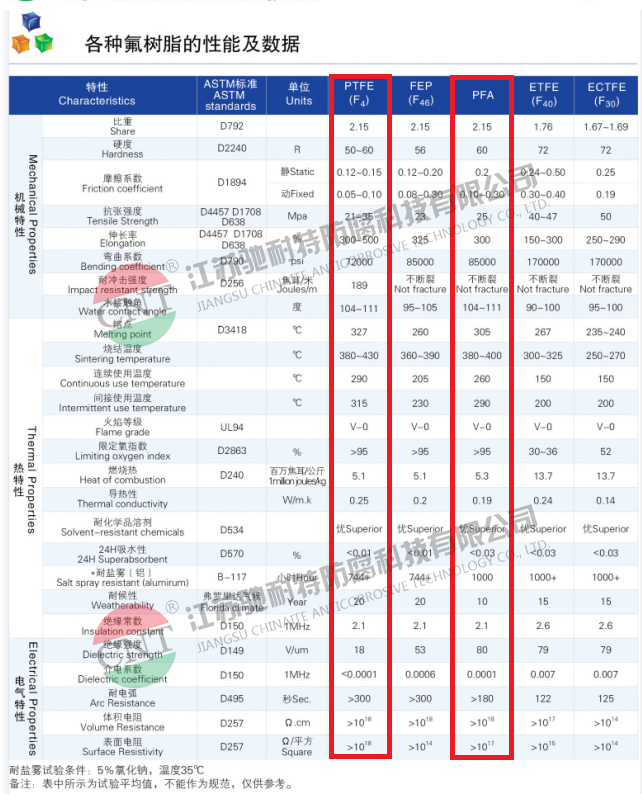

| 序号 | 按内衬材料分类 | 工艺分类 | 耐温 | 耐压 | 防腐功能 | 常用原材料 品牌 |

适用板衬基材 |

| 1 | 衬PTFE板 | 常规内衬工艺 | 100℃ | 不耐负压 | 耐强酸强碱腐蚀,耐磨 | 美国杜邦、 日本大金、 美国苏威、 日本旭硝子、 国产山东东岳 |

不锈钢、碳钢、 陶瓷、铜、铝、 石墨、钛材、 哈氏合金、特钢、 石墨稀、玻璃..... |

| 特殊内衬工艺 | 200 ℃ | 150℃内耐负压 | 耐强酸强碱腐蚀,耐磨 | ||||

| 特殊内衬工艺 | 240 ℃ | 240℃内耐负压 | 耐强酸强碱腐蚀,耐磨 | ||||

| 2 | 衬PFA板 | 常规内衬工艺 | 100℃ | 不耐负压 | 耐强酸强碱腐蚀,耐磨 | ||

| 特殊内衬工艺 | 200 ℃ | 150℃内耐负压 | 耐强酸强碱腐蚀,耐磨 | ||||

| 3 | 衬ECTFE板 | 常规内衬工艺 | 110℃ | 不耐负压 | 耐强酸强碱腐蚀,耐磨 | ||

| 特殊内衬工艺 | 130 ℃ | 150℃内耐负压 | 耐强酸强碱腐蚀,耐磨 | ||||

| 4 | 衬PVDF板 | 常规内衬工艺 | 100℃ | 不耐负压 | 耐强酸强碱腐蚀,耐磨 | ||

| 特殊内衬工艺 | 130 ℃ | 100℃内耐负压 | 耐强酸强碱腐蚀,耐磨 | ||||

| 有关防腐的详细信息,建议客户来电或到访咨询 | |||||||

| 序号 | 工艺名称 | 简 述 | ||

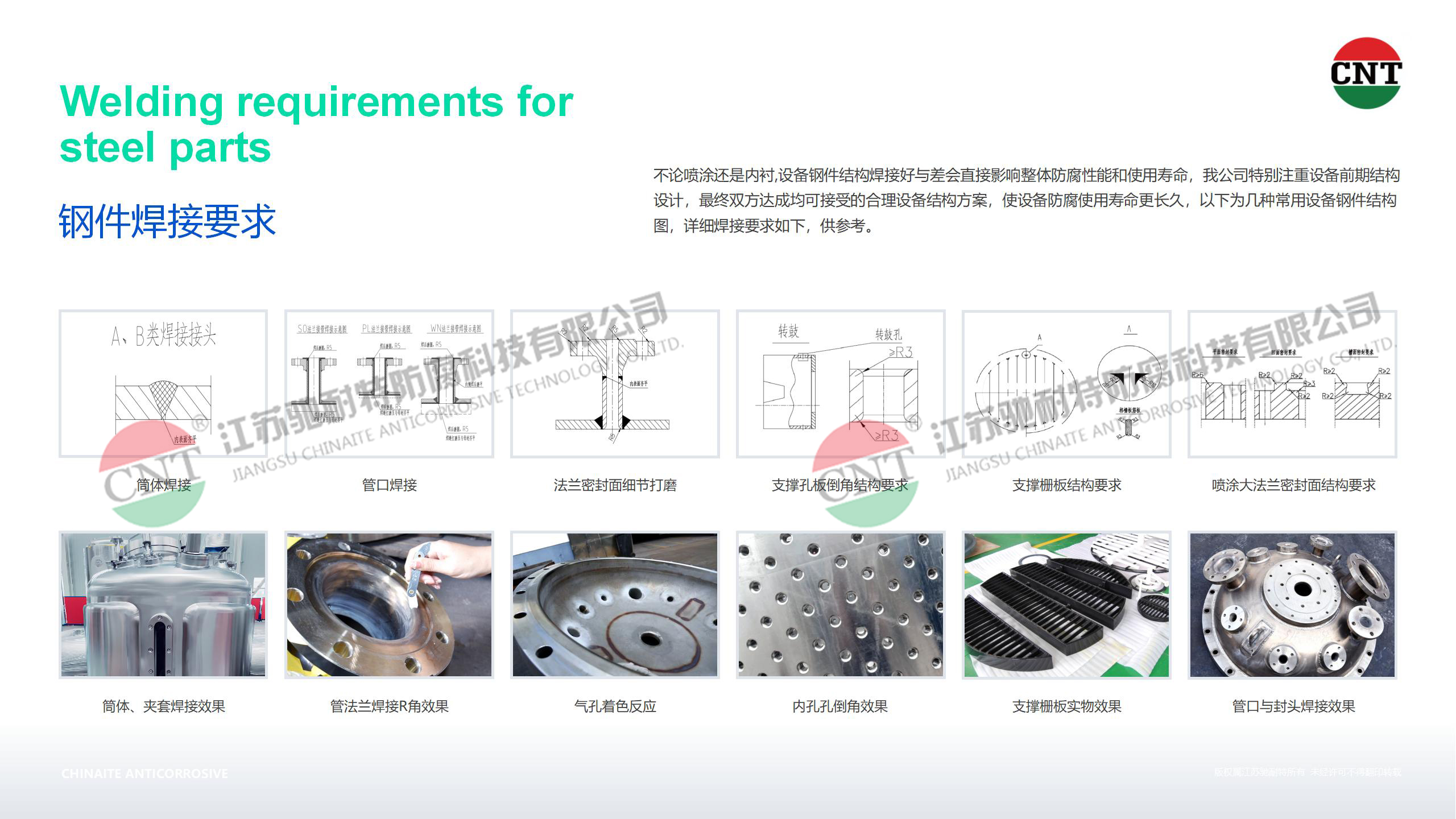

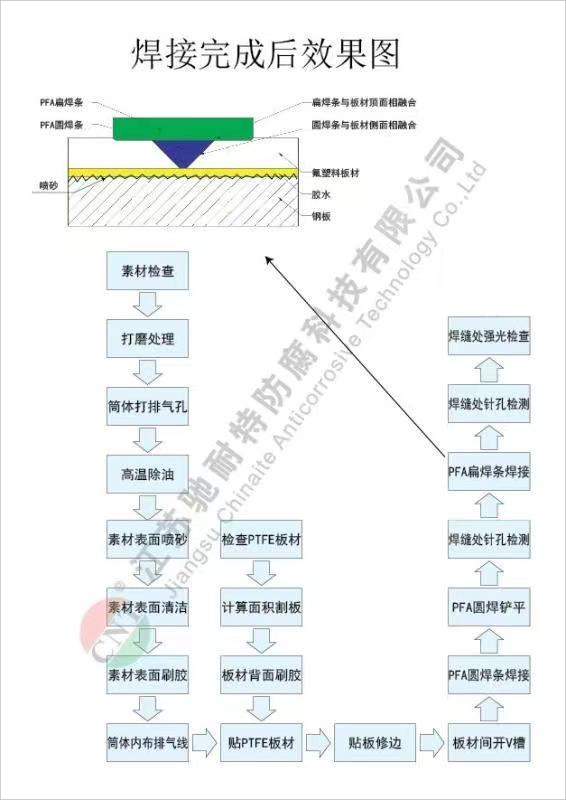

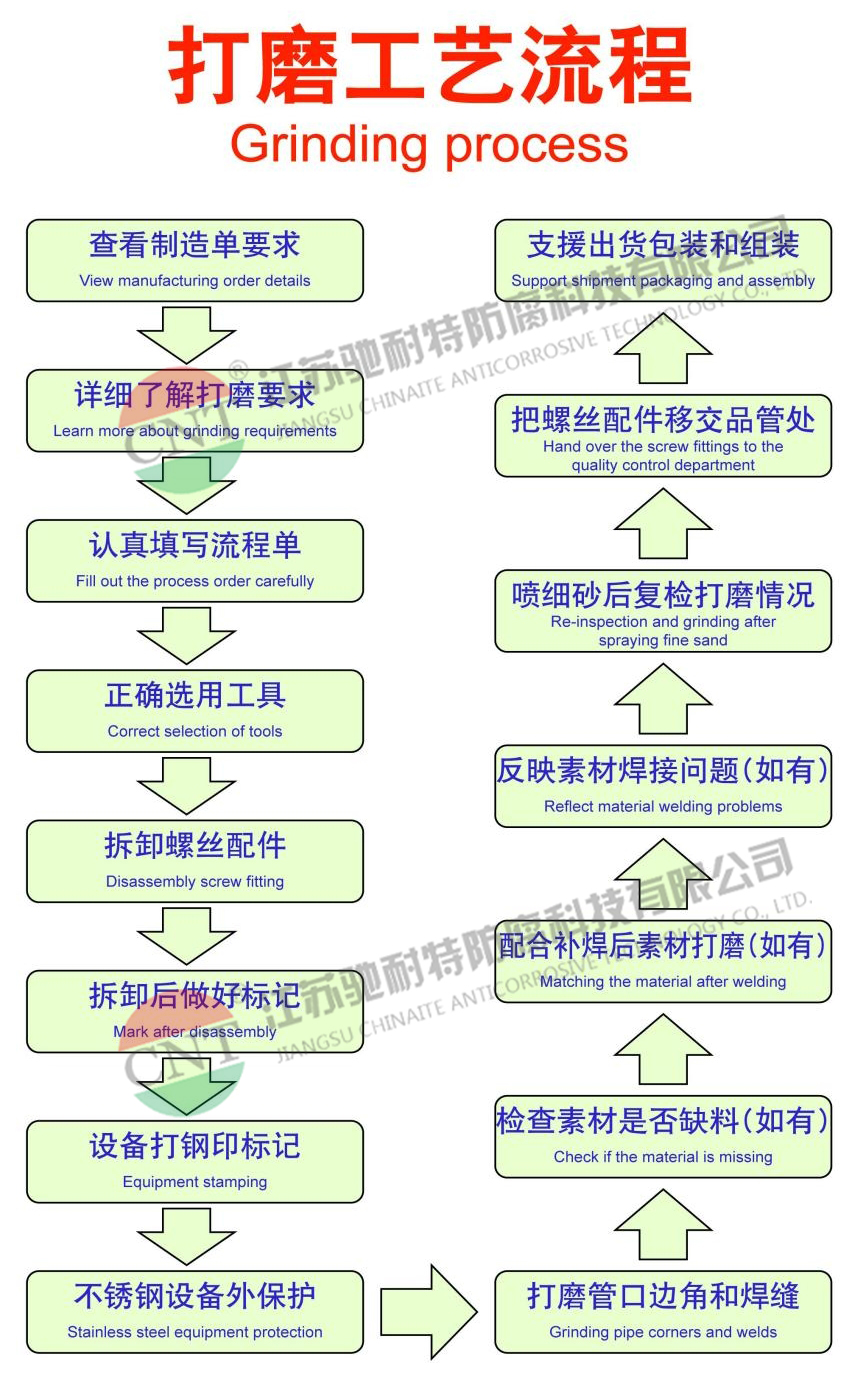

| 1 | 打排气孔 | 根据筒体大小和板材宽窄在筒体外打排气孔,孔径4mm。 | ||

| 2 | 打 磨 | 主要把焊渣、毛刺、尖锐角用角磨机打磨去除;焊缝尽量磨平不要高出金属板材表面。 |

||

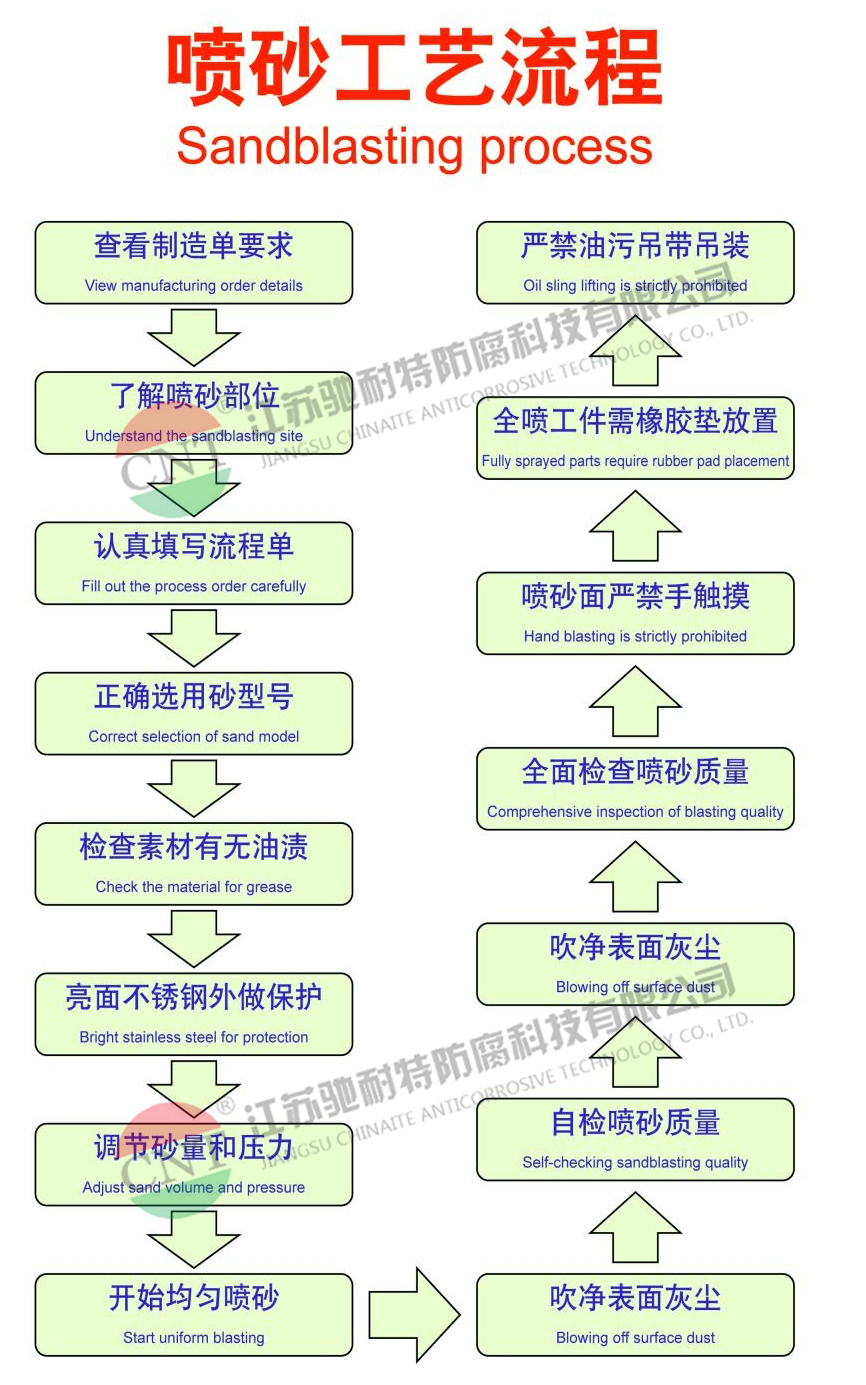

| 3 | 表面清洁 | 有油渍的部位用酒精全面擦拭一遍,保证喷砂时表面的清洁性。 | ||

| 4 | 喷砂粗糙化 | 对罐内表面进行喷砂处理,喷砂用6至8公斤气压,先用80目金钢砂除去表面氧化皮,然后再用20#铁砂表面均匀喷粗度。喷砂粗糙度等级检测至少达到0.05mm以上为合格。 |

||

| 5 | 除尘清洁要求 | 先用8公斤的空气枪吹扫喷砂厚度表面再采用大功率吸尘器进行彻底吸掉表面残余灰尘。 | ||

| 6 | 基材预热处理和质量要求 | 采用火焰枪将基材表面加热,去除喷砂表面残余水分,素材表面温度达到约60℃左右,目测喷砂表面无任何水痕为合格。 | ||

| 7 | 准备工作 | A.认真计算好面积裁剪PTFE板材; B.准备好所有作业时的防护着装和工具; C.分配好每个岗位人员工作任务和彼此间着重点沟通交流; D.筒体打排气孔保证每PTFE板最少有两个,而且打排气孔的位置严格按照企业标准执行; E.打排气孔主要目的在使用过程中罐体外布置负压真空系统,有渗透至PTFE板反面可以及时排除罐外。 F.裁剪PTFE板材时计算筒体不同部位的面积,板材裁剪时必须留足够的正余量。 |

||

| 8 | 涂胶水 | A.提前15分钟用电动搅拌浆充分混合胶水和溶剂,筒体和PTFE板面均涂胶,需涂胶至少3遍,操作员工涂胶前必须带好通气全面防护口罩和防尘服装整套。 B.每一遍胶水自然干燥时间不能低于12小时,如果不完全固化会影响胶水和基材的附着力。厚度尽量要均匀,最终厚度约0.1至0.2mm为最佳。 C. 涂胶时表面如有流挂现象的,用美工刀割平即可。 |

||

| 9 | 涂胶表面布线 | 根据排气孔开的位置,采用井字形状均布布线,并牢牢的固定在涂胶层表面。 | ||

| 10 | 贴PTFE板 |

A.每一块板贴时注意不能偏,加热之前必须要放置到最直状态;

B.PTFE板局部均匀加热; C.贴板时始终要保护PTFE板面不能被人为刮伤。 D.贴板时外抽真空需同步打开,减少贴板时空气残留。

|

||

| 11 | 开V槽 |

A.板材贴合完毕后全面清洁表面少量异物;

B.切削接缝处多余裙边; C.先两块板之间接缝处修平修直。 D.用专用工具把接缝处V槽开出来; E.清理V槽内异物和垃圾。

|

||

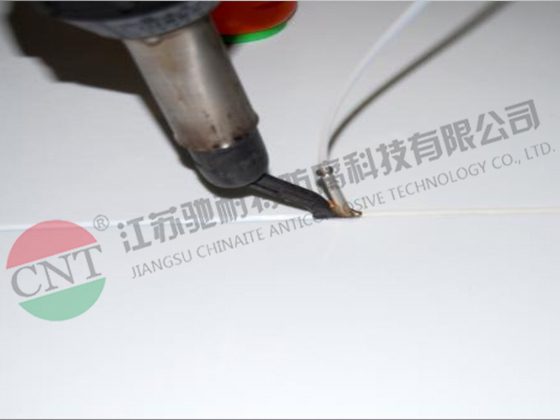

| 12 | 圆焊条焊接 |

A.调整好焊枪温度,风量;

B.清洁焊枪专用焊嘴; C.用酒精擦拭圆焊条和V口处残余杂质; D.集中精力认真焊接。 E.所用焊枪必须有数显屏,且配备稳压器,确保焊接质量的稳定性。

|

||

| 13 | 扁焊条焊接 |

A.清洁焊枪专用焊嘴;

B.用专用工具把圆焊条凸出部位铲平; C.清理焊接处残余杂质和垃圾; D.集中精力认真焊接中。

|

| 序号 | 项目 |

| 1 | 材料质量合格证明书 |

| 2 | 原材料复检 |

| 3 | 焊接工艺评定 |

| 4 | 焊接接头坡口准备 |

| 5 | 焊接接头外观及最终检验 |

| 6 | 无损检测(按图纸要求) |

| 7 | 水压试验 |

| 8 | 除锈& 油漆检验(包括表面预处理) |

| 9 | 运输前检 |

| 序号 | 项目名称 |

| 1 | 素材检查 |

| 2 | 内衬板材原材料检验(品牌名称、电火花、批次号、目测外观) |

| 3 | 钢件除油除杂质 |

| 4 | 钢件喷砂粗糙化处理 |

| 5 | 钢件和PTFE板涂胶 |

| 6 | 板材开“V”槽 |

| 7 | PFA圆焊条焊接 |

| 8 | PFA圆焊条电火花检测 |

| 9 | PFA扁焊条焊接 |

| 10 | PFA扁焊条电火花检测 |

| 11 | 衬层外观检测 |

| 12 | 衬层全面电火花检测 |

| 13 | 外表面刷防锈漆(如有) |

| 14 | 外包装(法兰面保护全部用盲板保护) |

| 15 | 设备防腐出厂资料报告 |

| 序号 | 检测项目 | 检验范围 | 检验标准 | 参考数据 | 客户拒收标准 |

| 1 | PTFE衬层 厚度检测 |

70%表面积 | HG/T 4088-2009 | 3mm | 最薄部位低于3mm |

| 2 | 衬层外观目测 | 全 检 | HG/T 4088-2009 | 100%合格 | 明显裂纹 起泡 |

| 3 | 锤空鼓检测 | 全 检 | 行业和企业标准 | 敲打衬层表面 | 敲打表面有明显 空鼓声音 |

| 4 | 强光灯照检测 | PTFE衬层 焊接接缝处 |

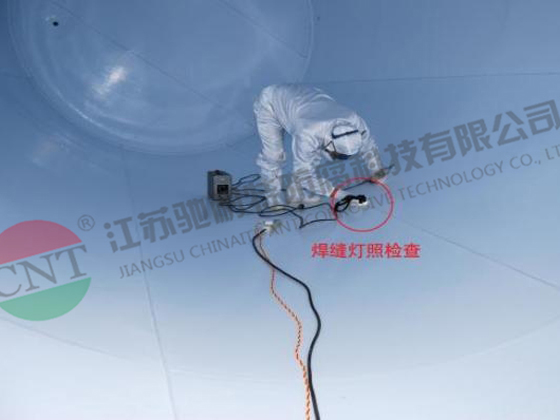

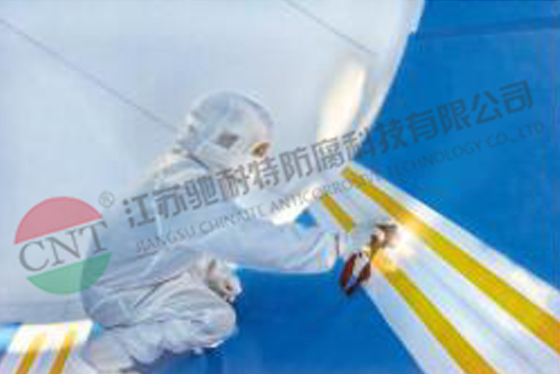

行业和企业标准 | 100%合格 | 有明显假焊起泡或发白 |

| 5 | 电火花检测 | 全 检 | GB/T 26501-2011 | 20000V电压检测-合格 | 有针孔漏点出现 |

|

|

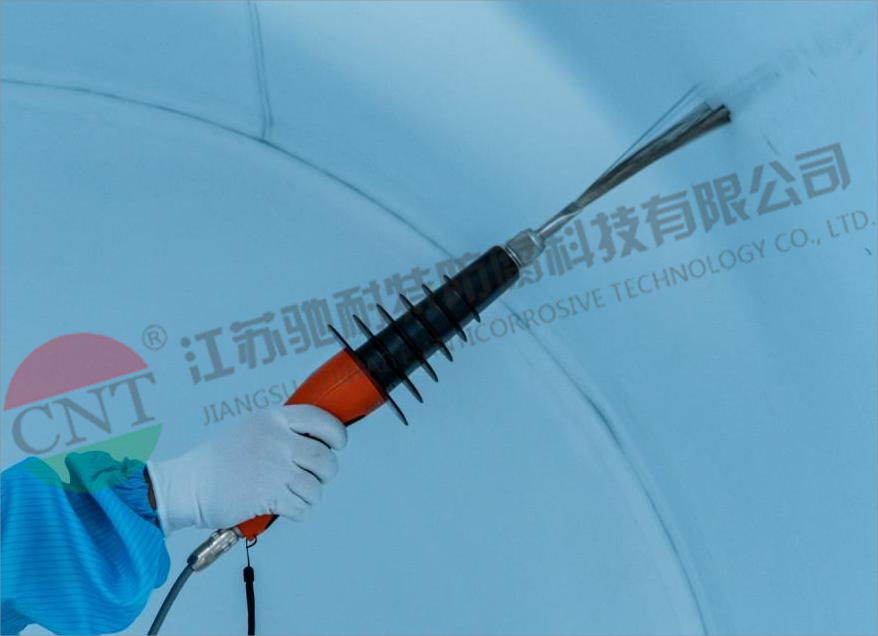

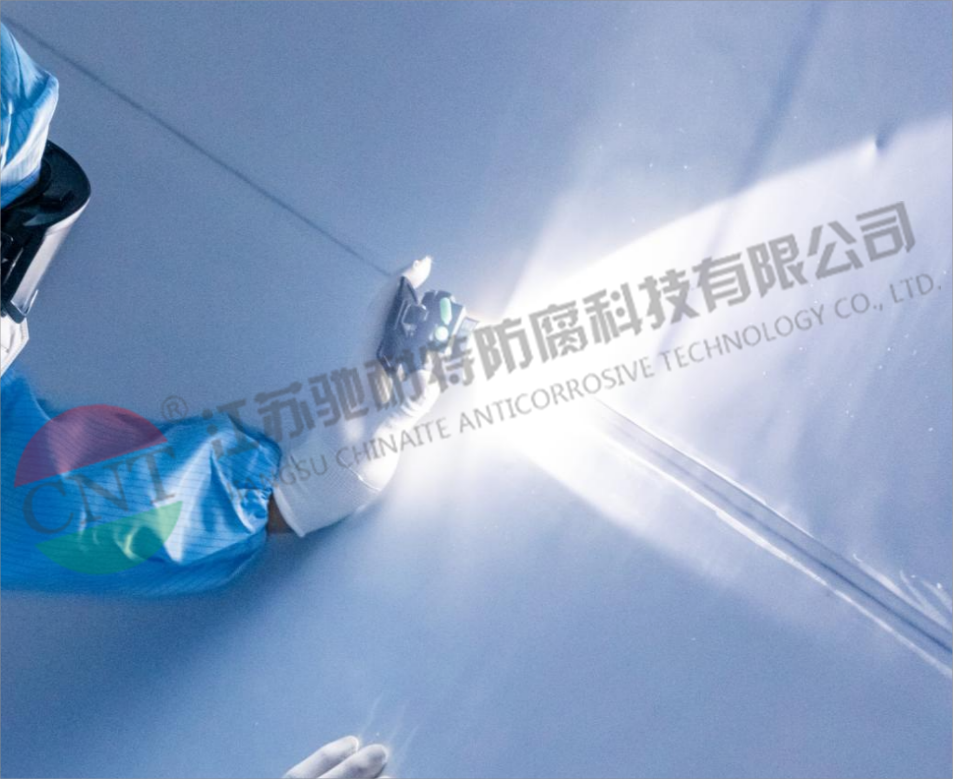

| 电火花管口检测 | 电火花焊缝全面检测 |

|

|

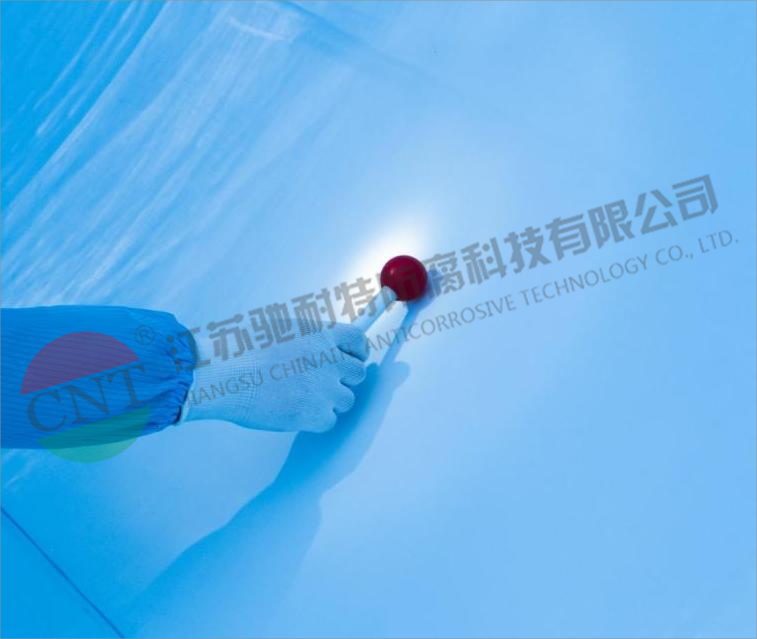

| 空鼓检测中 | 全面空鼓检测中 |

|

|

| 焊接缝强光灯检测 | 焊接缝强光灯检测 |

| 序号 | 检测设备名称 | 用途 | 实物照片 |

| 1 | 膜厚仪 | 测试衬层厚度 |  |

| 2 | 电火花检测仪 | 板面及管口针孔检查 |  |

| 3 | 四氟锤 | 板面贴合度检查 |  |

| 4 | 紫光灯 | 检查焊缝处有无假焊 |  |

|

|

|

|

|

|

|

|

|

|

| 人孔整体内衬无接缝实物 | 人孔整体内衬无接缝实物 |

|

|

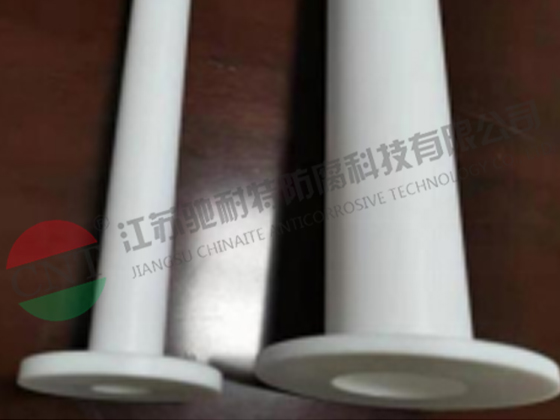

| 二次车加工结束准备卸去工装 | 四氟模压管 |

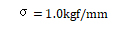

试验环境温度,试片合格判定标准2以上

试验环境温度,试片合格判定标准2以上 |

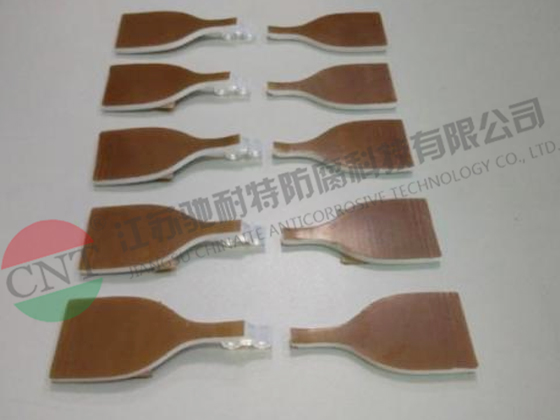

| 试片编号 | 宽度(mm) | 厚度(mm) | 面积(mm2) | 最大负荷(N) | 最大强度(kgf/mm2) |

| A1 | 5.10 | 3.06 | 15.60 | 258.0 | 1.69 |

| A2 | 5.10 | 3.06 | 15.60 | 258.0 | 1.69 |

| A3 | 5.16 | 3.06 | 15.79 | 257.0 | 1.66 |

| A4 | 5.16 | 3.08 | 15.89 | 259.8 | 1.67 |

| A5 | 5.16 | 3.08 | 15.89 | 214.7 | 1.38 |

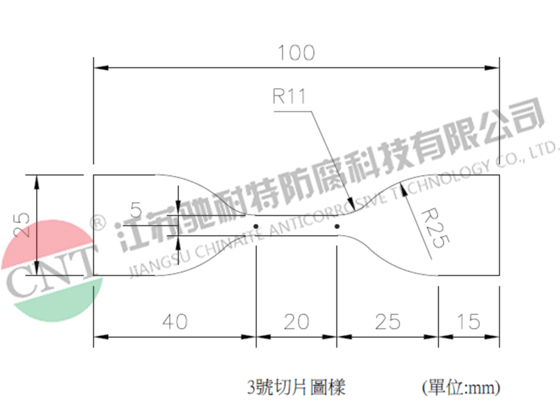

| 切片拉伸前后照片比对 | |

|

|

| 拉伸前照片 | 拉伸后照片 |