| 序号 | 目录表 |

| 1 | 防腐材料选型 |

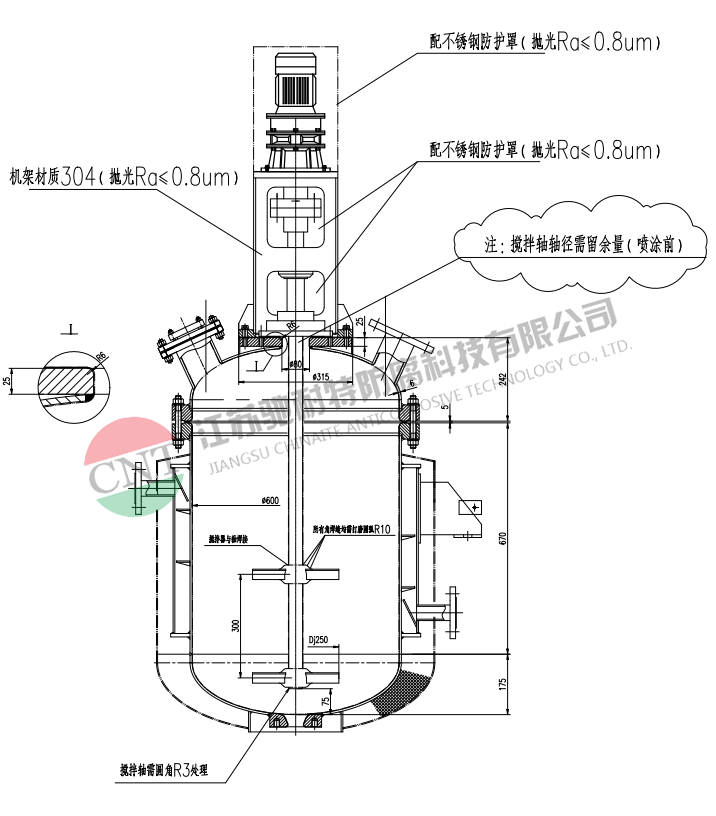

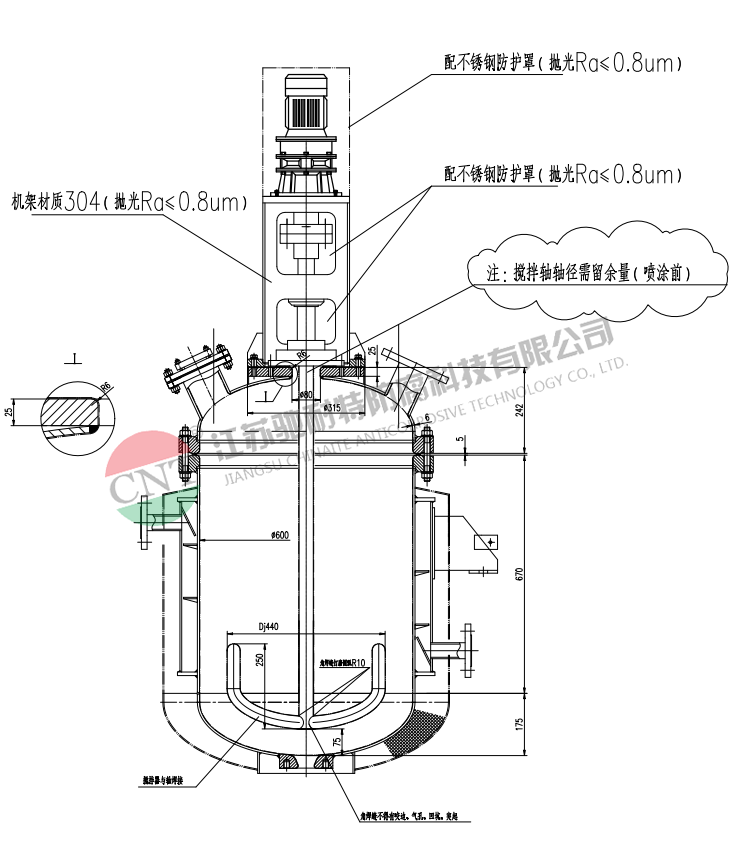

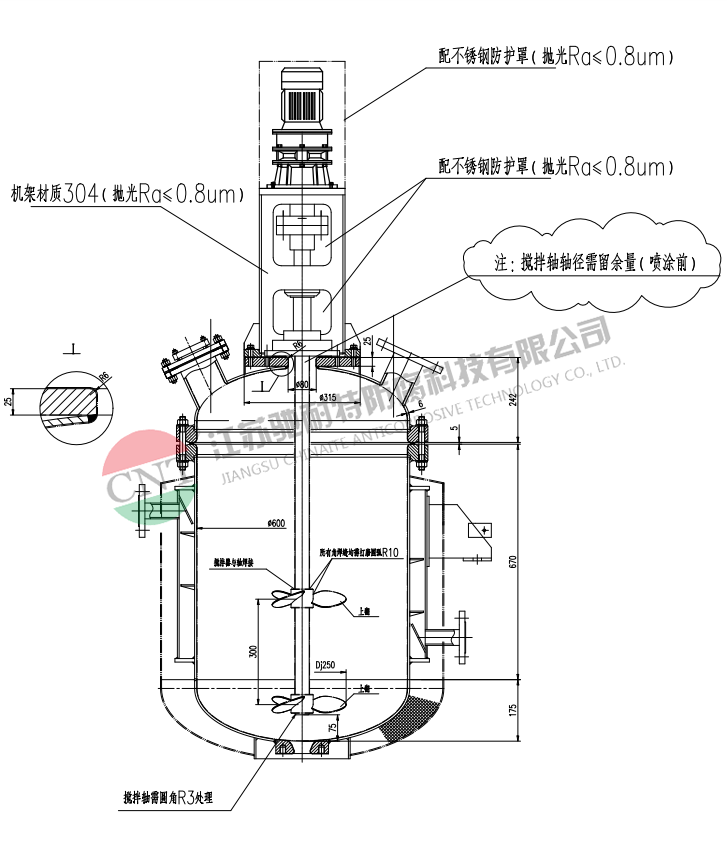

| 2 | 钢件制造要求 |

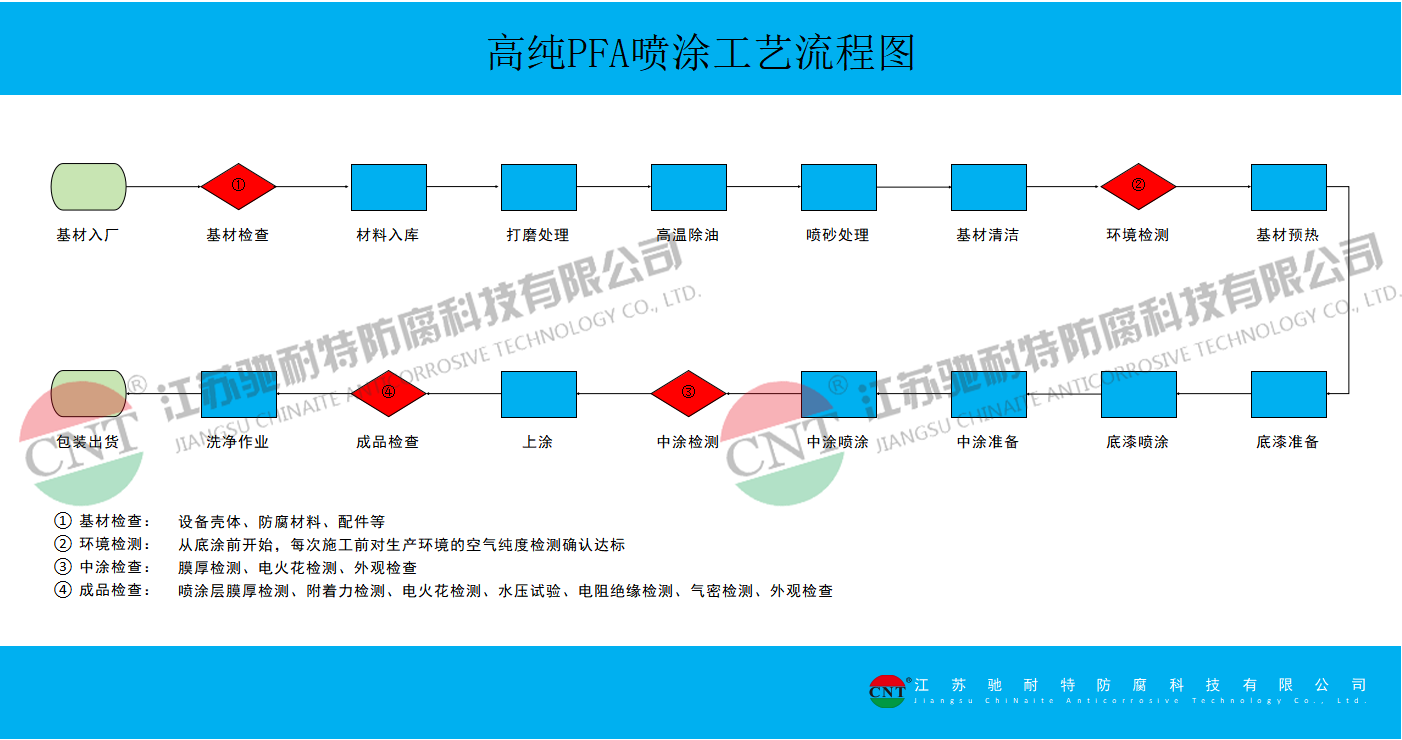

| 3 | 半导体高纯喷涂工艺流程 |

| 4 | 检验检测 |

| 5 |

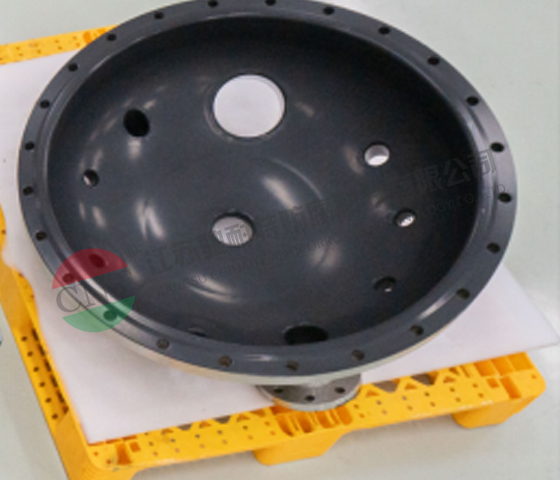

喷涂检验检测和生产实物照片

|

| SEMI国际标准—湿电子化学品品质分级 | |||||

| SEMI | C1(Grade1) | C7(Grade2) | C8(Grade3) | C12(Grade4) | Grade5 |

| 金属杂质/ug/L | ≤1000 | ≤10 | ≤1 | ≤0.1 | ≤0.01 |

| (1ppm) | (10ppb) | (1ppb) | (0.1ppb) | (0.01ppb) | |

| 控制颗粒/ul | ≤1.0 | ≤0.5 | ≤0.5 | ≤0.2 | * |

| 颗粒个数(个 /mL) | ≤25 | ≤25 | ≤5 | 供需双方协定 | * |

| 适应IC线宽+ 范围/um | >1.2 | 0.8~1.2 | 0.2~0.6 | 0.09~0.2 | <0.09 |

| 推荐使用四氟涂料品牌 | 美国杜邦/ 日本大金(PFA) |

美国杜邦/ 日本大金(PFA) |

美国杜邦/ 日本大金(PFA)/高纯PFA |

高纯PFA | 高纯PFA |

| 其余防腐选型,建议客户来电或到访咨询 | |||||

| 序号 | 标准号 | 标准名称 |

| 1 | GB 150.1~4-2011 | 《压力容器》 |

| 2 | NB/T 47013-2015 | 《承压设备无损检测》 |

| 3 | GB/T 713-2014 | 《锅炉和压力容器用钢板》 |

| 4 | GB/T 24511-2017 | 《承压设备用不锈钢板和钢带》 |

| 5 | NB/T 10558-2021 | 《压力容器涂敷与运输包装》 |

| 6 | TSG 21-2016 | 《固定式压力容器安全技术监察规程》 |

| 7 | NB/T 47010-2017 | 《承压设备用不锈钢锻件和耐热钢锻件》 |

| 8 | GB/T 3274-2017 | 《碳素结构钢和低合金结构钢热轧厚钢板和钢带》 |

| 9 | GB/T 8923.1-2011 | 《涂装前钢材表面锈蚀等级和除锈等级》 |

| 10 | HG/T 20580~20585-2020 | 《钢制化工容器设计基础规范等六项汇编 [合订本]》 |

| 11 | NB/T 47014-2011 | 《承压设备焊接工艺评定》 |

| 12 | NB/T 47041-2014 | 《塔式容器》 |

| 13 | NB/T 47065.1~.5-2018 | 《容器支座》 |

| 14 | GB/T 25198-2010 | 《压力容器封头》 |

| 15 | NB/T 47020~47027-2012 | 《压力容器法兰、垫片、紧固件》 |

| 16 | HG/T 20592~20635-2009 | 《钢制管法兰、垫片、紧固件》 |

| 17 | NB/T 47003.1-2009 | 《钢制焊接常压容器》 |

| 18 | GB/T 8163-2018 | 《输送流体用无缝钢管》 |

| 20 | NB/T 47015-2011 | 《压力容器焊接规程》 |

| 21 | NB/T 47016-2011 | 《承压设备产品焊接试件的力学性能检验》 |

| 22 | HG/T 20677-2013 | 《橡胶衬里化工设备》 |

| 23 | GB 713-2014 | 《锅炉和压力容器用钢板》 |

| 24 | NB/T 47008~47010-2017 | 承压设备用碳素钢和合金钢锻件 低温承压设备用合金钢锻件 承压设备用不锈钢和耐热钢锻件》 |

| 25 | GB/T 9948-2013 | 《石油裂化用无缝钢管》 |

| 26 | SH/T 3540-2018 | 《钢制冷换设备管束防腐涂层及涂装技术规范》 |

| 27 | GB 50341-2014 | 《立式圆筒形钢制焊接油罐设计规范》 |

| 28 | GB 50128-2014 | 《立式圆筒形钢制焊接储罐施工及验收规范》 |

| 序号 | 项目 |

| 1 | 材料质量合格证明书 |

| 2 | 原材料复检 |

| 3 | 焊接工艺评定 |

| 4 | 焊接接头坡口准备 |

| 5 | 焊接接头外观及最终检验 |

| 6 | 无损检测(按图纸要求) |

| 7 | 水压试验 |

| 8 | 除锈& 油漆检验(包括表面预处理) |

| 9 |

运输前检查

|

| 序号 | 标准编号 | 标准名称 |

| 1 | HG 20536-1993 | 《聚四氟乙烯衬里设备》 |

| 2 | HG/T4277-2011 | 《钢制塑料衬里塔式容器技术条件》 |

| 3 | GB/T 26501-2011 | 《氟塑料衬里压力容器通用技术条件》 |

| 4 | HG/T 4088-2009 | 《塑料衬里设备 通用技术要求》 |

| 5 | HG/T 4093-2022 | 《塑料衬里设备 衬里耐负压试验方法》 |

| 6 | GB/T 23711.1-2019 | 《氟塑料衬里压力容器 电火花试验方法》 |

| 7 | GB/T 23711.2-2019 | 《氟塑料衬里压力容器 耐低温试验方法》 |

| 8 | GB/T 23711.3-2019 | 《氟塑料衬里压力容器 耐高温试验方法》 |

| 9 | GB/T 23711.4-2019 | 《氟塑料衬里压力容器 耐真空试验方法》 |

| 10 | GB/T 23711.5-2019 | 《氟塑料衬里压力容器 热胀冷缩试验方法》 |

| 11 | GB/T 23711.6-2019 | 《氟塑料衬里压力容器 压力试验方法》 |

| 12 | HG/T 20678-2000 | 《衬里钢壳设计技术规定》 |

| 13 | HGJ 229-1991 | 《工业设备、管道防腐蚀工程施工及验收规范》 |

| 14 | HG/T 4112-2009 | 《塑料衬里储槽和罐式容器技术条件》 |

| 15 | GB 25025-2010 | 《衬里设备技术条件》 |

| 16 | HG/T 20678-2000 | 《衬里钢壳设计技术规定》 |

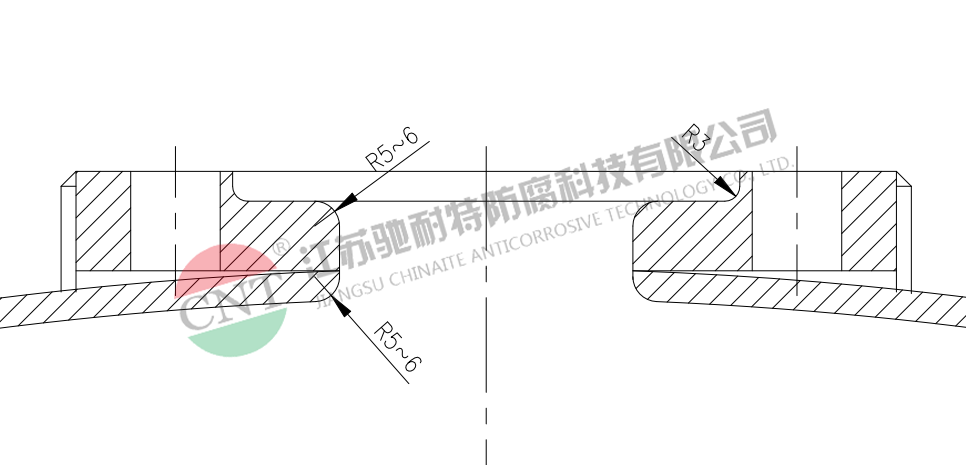

| 项目名称 | 焊接实物照片 | 焊接示意图 | 技术要求 |

| 管口法兰内孔圆滑过渡 |  |

|

R5~6 |

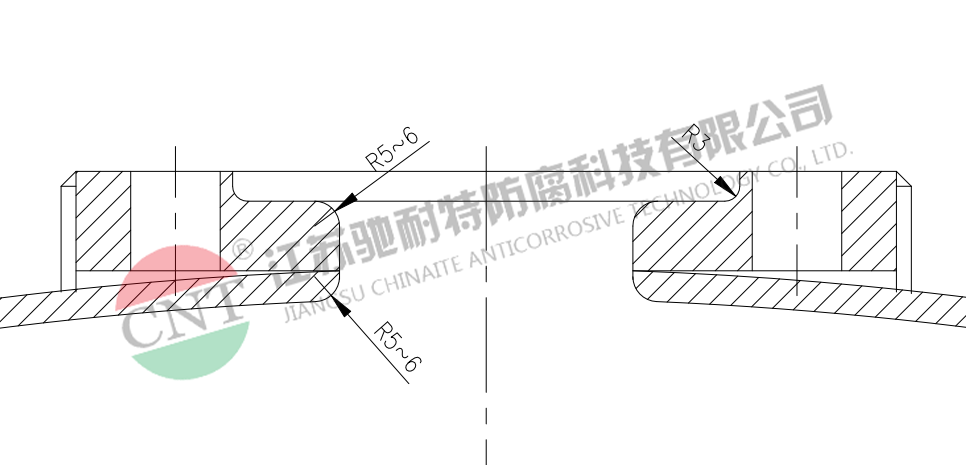

| 管口法兰凹密封面外缘圆滑过渡 |

|

|

R≥3 |

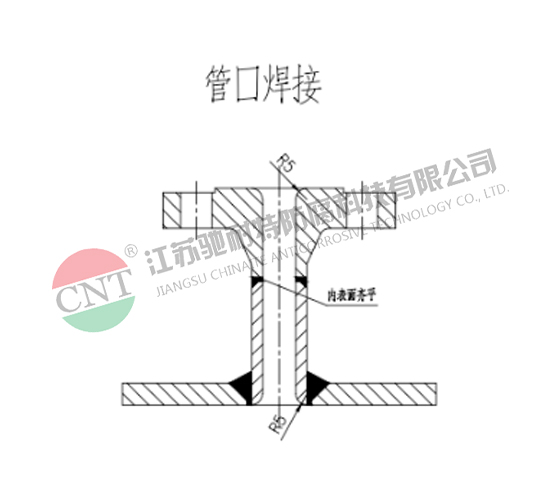

| 管口法兰与筒体焊接处圆滑过渡 |  |

|

所有焊缝均打磨圆滑R5,无棱角 |

| 着色剂检测气孔 |

|

/ | 管口焊接处不能有任何气孔 |

| 外表面 镜面抛光 |

|

/ | 按客户要求进行抛光 |

| 筒体与封头焊缝,夹套焊缝打磨 |

|

/ | 所有焊缝均打磨圆滑,无棱角 |

| 搅拌类型 | 示意图 |

| 桨式搅拌器 |  |

| 锚式搅拌器 |  |

| 推进式搅拌器 |  |

| 序号 | 喷涂作业流程 | PFA喷涂详细叙述及要点说明 |

| 1 | 基材检查 | 1.1.检查素材是否有尖锐角、假焊、气孔、咬边、缺料 |

| 2 | 打磨前处理 | 2.1.打磨:把工件表面的毛刺、焊碴、尖角、锐角等用角磨机仔细打磨; 2.2.R角圆弧度未达到要求的,需手工打磨到R角圆弧度要求; 2.3.打磨过程中发现素材焊接制造有缺陷问题,需及时向生管部主管反应,确保喷涂的质量。 |

| 3 | 高温除油 | 3.1.空烧设定430℃高温除油,按工件大小、轻重设定保温时间,彻底烧去素材残余油质。(主要把法兰二次车加工油脂高温彻底和焊接处应力去除) |

| 4 | 喷砂粗糙处理 | 4.1.喷砂一定要选用硅砂,严禁使用铁砂,因为铁砂会污染不锈钢基材; 4.2.喷砂设定8公斤气压,100 目硅砂先喷一遍,再用 25 目粗砂喷第二遍,喷砂的压力不低于 0.6kg/㎡ |

| 5 | 基材表面清洁 | 5.1.用空气枪不低于6kg压力,吹净喷砂表面余尘; 5.2.再用吸尘器整体全面吸干净残余灰尘; 5.3.再用无尘布全面擦拭干净; 5.4.向烘箱内架放工件; |

| 6 | 基材预热 | 6.1.喷涂前设备进入烘箱内,设定50℃温度预热干燥处理,彻底去除基材残留湿气。 |

| 7 | 喷涂底漆准备 | 7.1.把所用喷涂底漆料提前半小时充分搅拌,然后倒进喷涂专用喷枪内; 7.2.检查喷涂工具是否有异常,如有异常问题要及时解决,保证喷涂顺畅; 7.3.带好防护口罩、皮手套、眼镜和洁净服。 |

| 8 | 底漆喷涂 | 8.1.所用料为高纯美国PFA专用底漆; 8.2.烘烤设定温度150℃*40分钟。 |

| 9 | 中涂前空气纯度检测 | 9.1.中涂前空气纯度检测确认达标 |

| 10 | 中涂前准备 | 10.1.调试好压力桶各项功能是否正常; 10.2.提前1个小时对PFA料进行搅拌,保证无沉淀; 10.3.检查喷枪的温度、粉量、气压、油量大小等等。 |

| 11 | 中涂 | 11.1.所用料为美国高纯PFA中漆液体; 11.2.喷涂工艺为液体常温喷涂; 11.3.中涂一共需要8次, 11.5.反复喷涂约8次、反复烧结约8次; |

| 12 | 中涂检测 | 12.1.用膜厚仪测量膜厚是否达到0.6mm的预期; 12.2.如个别位置未达到0.6mm防腐层,做好位置标记; 12.3.采用低频直流电火花检测仪设定8000V电压垂直沿防腐层面低于50mm/s的速度进行100%的探伤,把有针孔漏点和气泡、流挂的位置修补起来; 12.4.未达到0.6mm做好标记以及针孔漏点修补完成,然后进烘箱重新喷涂把达到预期质量和厚度标准。 |

| 13 | 上 涂 | 13.1.所用料为美国高纯PFA中漆液体; 13.2.喷涂工艺为液体常温喷涂; 13.3.中涂一共需要2次; 13.4.反复喷涂约2次、反复烧结约2次。 |

| 序号 | 项目 |

| 1 | 材料质量合格证明书 |

| 2 | 原材料复检 |

| 3 | 焊接工艺评定 |

| 4 | 焊接接头坡口准备 |

| 5 | 焊接接头外观及最终检验 |

| 6 | 无损检测(按图纸要求) |

| 7 | 水压试验 |

| 8 | 除锈& 油漆检验(包括表面预处理) |

| 9 | 运输前检查 |

| 序号 | 项目名称 |

| 1. | 素材检查 |

| 2. | 原材料检验(品牌名称、批次号、目测外观) |

| 3. | 钢件高温除油除杂质 |

| 4. | 钢件喷砂粗糙化处理 |

| 5. | 喷涂前基材预热烘烤温度 |

| 6. | 喷涂底漆烘烤温度 |

| 7. | 喷涂面漆烘烤温度 |

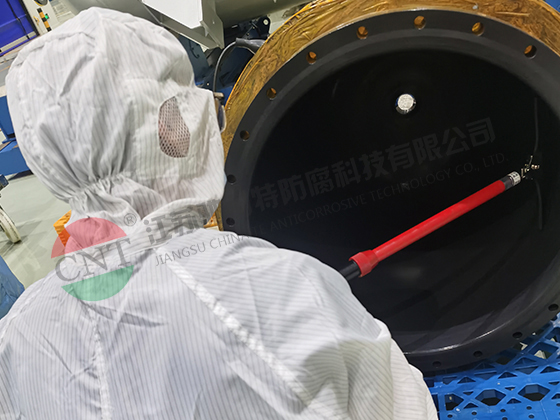

| 8. | 电火花检测 |

| 11. | 衬层外观检测 |

| 12. | 膜厚检测 |

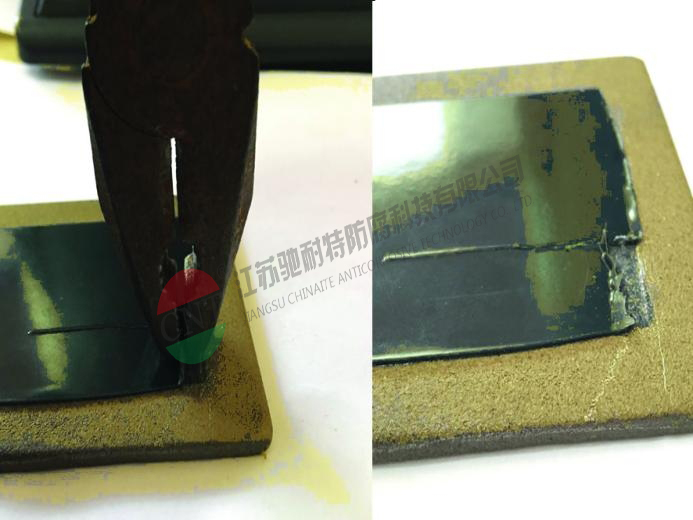

| 13. | 附着力检测 |

| 14. | 外表面刷防锈漆 |

| 15. | 外包装(法兰面保护全部用金属盲板且有涂防锈漆) |

| 16. | 设备防腐出厂资料报告 |

| 序号 | 检测项目 | 检验范围 | 检验标准 | 参考数据 | 甲方拒收标准 |

| 1 | 喷涂层膜厚检测 | 70%表面积 | 企业标准 | 1~1.2 | 最薄部位<1mm |

| 2 | 喷涂外观目测 | 全 检 | 企业标准 | 100%合格 | 气泡 流挂 |

| 3 | 附着力检测 | 法兰侧边5% | 企业标准 | 试板切开10mm*60mm | 涂层起皮 |

| 4 | 电火花检测 | 全 检 | GB/T 26501-2011 | 100%合格 | 8000伏有针孔漏点出现 |

| 5 | 电阻检测(如要求) | 全 检 | 企业标准 | 500兆欧 | 500兆欧以上 |

|

|

|

|

|

|

| 序号 | 检测设备名称 | 用途 | 实物照片 | |

| 1 | 膜厚仪 | 测试涂层厚度 |  |

|

| 2 | 电火花检测仪 | 测试涂层是否有漏点 |  |

|

| 3 | 附着力检测仪 | 检测涂层附着力 |  |

|

|

|

|

|

|

|

|

|